Fabricación Aditiva de Aleaciones de Aluminio-Litio en 2025: Desatando Innovación Ligera y Transformando la Aeronáutica y Más Allá. Explora los Próximos 5 Años de Avances, Crecimiento del Mercado y Cambios Competitivos.

- Resumen Ejecutivo: Perspectivas 2025 y Puntos Clave

- Tamaño del Mercado, Tasa de Crecimiento y Pronósticos 2025–2030

- Panorama Tecnológico: Métodos de Fabricación Aditiva para Aleaciones Al-Li

- Principales Actores e Iniciativas Estratégicas (p. ej., Boeing, Airbus, Alcoa) [Fuentes: boeing.com, airbus.com, alcoa.com]

- Propiedades del Material y Ventajas de Rendimiento

- Motores de Adopción: Aeroespacial, Automotriz y Sectores Emergentes

- Desafíos: Imprimibilidad, Costo y Restricciones de la Cadena de Suministro

- Innovaciones Recientes y Tendencias en I+D [Fuentes: nasa.gov, tms.org]

- Normas Regulatorias y Rutas de Certificación [Fuentes: faa.gov, easa.europa.eu]

- Perspectivas Futuras: Potencial Disruptivo y Recomendaciones Estratégicas

- Fuentes y Referencias

Resumen Ejecutivo: Perspectivas 2025 y Puntos Clave

El panorama de la fabricación aditiva de aleaciones de aluminio-litio (Al-Li) está preparado para una evolución significativa en 2025, impulsada por los sectores aeroespacial, de defensa y de transporte avanzado que buscan soluciones ligeras y de alta resistencia. Las aleaciones de Al-Li, valoradas por su superior relación resistencia-peso y resistencia a la fatiga, se están adaptando cada vez más a los procesos de fabricación aditiva como la fusión láser selectiva (SLM) y la fusión por haz de electrones (EBM). Este cambio es catalizado por la necesidad de prototipado rápido, geometrías complejas y eficiencia del material en aplicaciones de alto rendimiento.

Los actores clave de la industria están intensificando su enfoque en la fabricación aditiva de Al-Li. Airbus continúa invirtiendo en fabricación aditiva para componentes estructurales de aeronaves, con investigaciones en curso sobre aleaciones de Al-Li para reducir aún más el peso de las estructuras y mejorar la eficiencia del combustible. Boeing también está avanzando en sus capacidades de fabricación aditiva, explorando aleaciones de Al-Li para plataformas comerciales y de defensa. Estos esfuerzos son respaldados por proveedores de materiales como Constellium, un productor líder de aluminio avanzado y aleaciones de Al-Li, que colabora con OEMs para desarrollar materias primas optimizadas para la fabricación aditiva.

En 2025, se espera que la disponibilidad de polvos de aleación de Al-Li específicamente diseñados para la fabricación aditiva se expanda, con empresas como AMG Advanced Metallurgical Group y Kymera International aumentando su producción. Estos polvos están diseñados para tener alta fluidez y microestructura consistente, abordando desafíos anteriores de agrietamiento y porosidad en las piezas de Al-Li procesadas por fabricación aditiva. La SAE International y NASA están involucradas activamente en la estandarización de protocolos de prueba y rutas de calificación, lo que se espera acelere la certificación de componentes críticos para el vuelo.

De cara al futuro, los próximos años probablemente verán la transición de la fabricación aditiva de Al-Li del prototipado a la producción en serie, particularmente en sistemas aeroespaciales y de lanzamiento espacial. Se anticipa que la integración de diseño digital, simulación y monitoreo de procesos in-situ mejorará aún más la calidad y repetibilidad de las piezas. Se espera que las asociaciones estratégicas entre OEMs, productores de polvo y fabricantes de máquinas de fabricación aditiva—como EOS y GE—impulsen la innovación en los parámetros de proceso y técnicas de posprocesamiento.

En resumen, 2025 marcará un año crucial para la fabricación aditiva de aleaciones de aluminio-litio, con opciones de materiales en expansión, controles de proceso en maduración y una creciente adopción en aplicaciones críticas para la misión. La trayectoria del sector apunta hacia una industrialización más amplia, respaldada por colaboración en I+D y un fuerte impulso hacia la certificación y estandarización.

Tamaño del Mercado, Tasa de Crecimiento y Pronósticos 2025–2030

El mercado de la fabricación aditiva (AM) de aleaciones de aluminio-litio (Al-Li) está preparado para un crecimiento significativo entre 2025 y 2030, impulsado por la creciente demanda de componentes ligeros y de alta resistencia en los sectores aeroespacial, de defensa y transporte avanzado. Las aleaciones de Al-Li, valoradas por su superior relación resistencia-peso y resistencia a la corrosión, son particularmente atractivas para la impresión 3D de piezas estructurales en aeronaves, satélites y vehículos de alto rendimiento.

A partir de 2025, la adopción de la fabricación aditiva de aleaciones de Al-Li sigue en su fase temprana de comercialización, con actores clave de la industria invirtiendo en desarrollo de procesos y calificación. Los principales fabricantes aeronáuticos como Airbus y Boeing han destacado públicamente la importancia estratégica de la fabricación aditiva para las estructuras de aeronaves de próxima generación, siendo las aleaciones de Al-Li un foco debido a su potencial de ahorro de peso. Airbus ha incorporado previamente aleaciones de Al-Li en piezas de aeronaves fabricadas convencionalmente y está explorando activamente la AM para una mayor optimización del diseño y reducción de costos.

En el lado del suministro de materiales y tecnología, empresas como Constellium y Arconic están entre los principales productores de aleaciones avanzadas de Al-Li, suministrando polvos y materias primas adaptadas para procesos aditivos. EOS y 3D Systems están desarrollando y calificando sistemas AM capaces de procesar estas aleaciones, centrándose en tecnologías de fusión en lecho de polvo y deposición de energía dirigida. Estas empresas están colaborando con OEMs aeroespaciales para validar las propiedades mecánicas y la repetibilidad de las piezas AM de Al-Li, un paso crítico para una adopción más amplia.

Si bien el tamaño actual del mercado para la fabricación aditiva de aleaciones de Al-Li es relativamente modesto en comparación con la AM de aluminio tradicional, se espera que se expanda rápidamente. Las fuentes de la industria anticipan una tasa de crecimiento anual compuesta (CAGR) en dígitos dobles hasta 2030, a medida que se superen las barreras de calificación y la producción pase del prototipado a la fabricación en serie. La creciente disponibilidad de polvos de Al-Li de alta calidad, mejoras en el control del proceso y el impulso por soluciones sostenibles y ligeras en la aviación y el espacio son motores clave de crecimiento.

De cara al futuro, el período de 2025 a 2030 probablemente verá los primeros componentes AM de Al-Li certificados y críticos para el vuelo en servicio, particularmente en la aviación comercial y de defensa. Las perspectivas del mercado se ven reforzadas por las inversiones continuas en I+D tanto de los proveedores de materiales como de los fabricantes de sistemas AM, así como por el creciente énfasis en la fabricación digital y la resiliencia de la cadena de suministro. A medida que estas tendencias converjan, la fabricación aditiva de aleaciones de Al-Li está lista para convertirse en una tecnología fundamental para aplicaciones de alto rendimiento y sensibles al peso.

Panorama Tecnológico: Métodos de Fabricación Aditiva para Aleaciones Al-Li

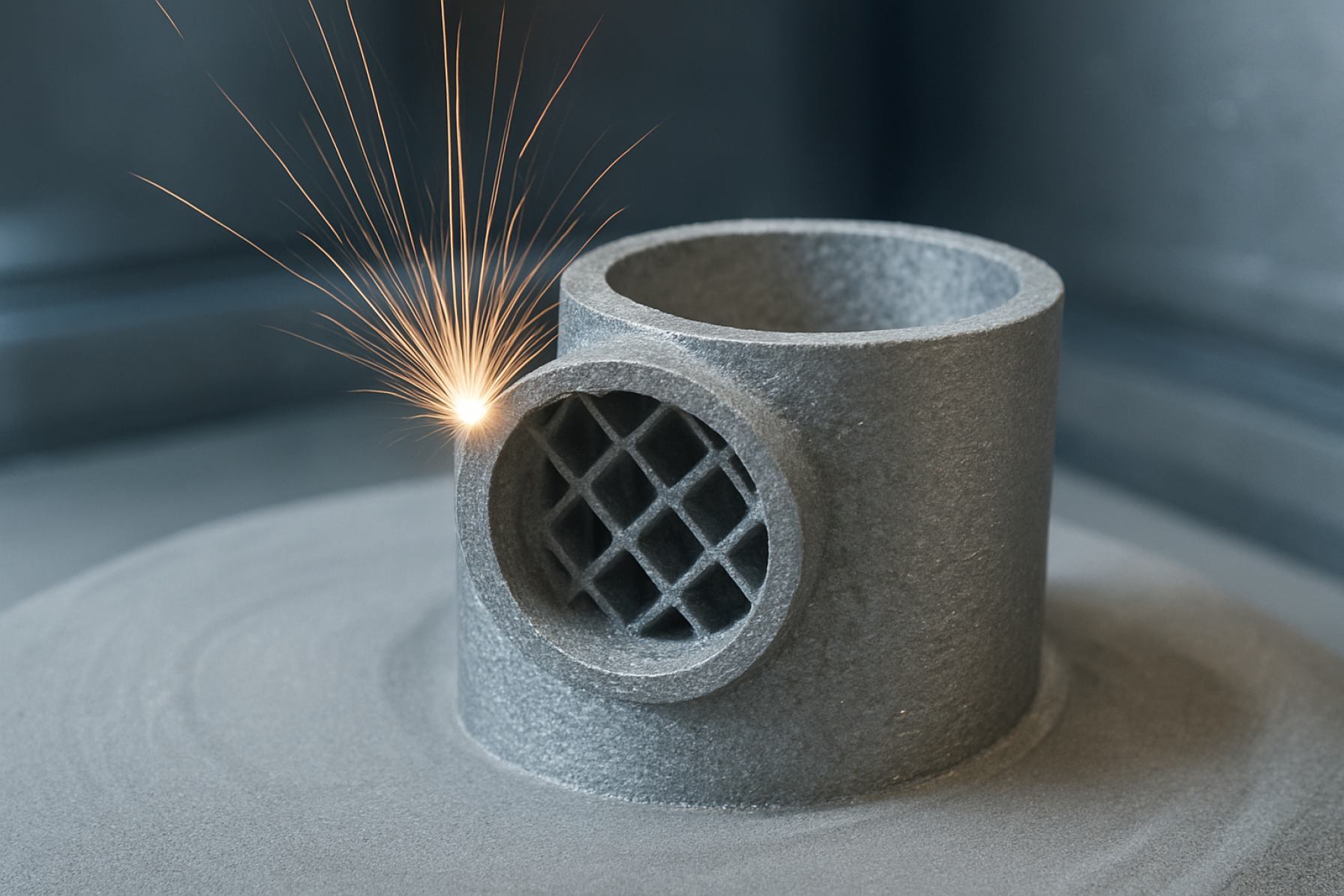

El panorama tecnológico para la fabricación aditiva (AM) de aleaciones de aluminio-litio (Al-Li) está evolucionando rápidamente a medida que los sectores aeroespacial, de defensa y manufactura avanzada buscan componentes ligeros y de alta resistencia. A partir de 2025, el enfoque está en superar los desafíos únicos que presentan las aleaciones de Al-Li—como su alta reactividad, tendencia a agrietarse en caliente y sensibilidad a los parámetros de proceso—mientras se aprovechan los beneficios de la AM para geometrías complejas y eficiencia en el material.

Los métodos de AM más prominentes para las aleaciones de Al-Li son la fusión en lecho de polvo (PBF), particularmente las variantes basadas en láser (LPBF) y haz de electrones (EBM), y la deposición de energía dirigida (DED). LPBF sigue siendo la técnica principal debido a su fina resolución y adecuación para partes complejas en aeronáutica. Sin embargo, la ventana de proceso para las aleaciones de Al-Li es estrecha, requiriendo un control preciso de la potencia del láser, la velocidad de escaneo y la atmósfera para prevenir defectos. Empresas como EOS y Siemens están desarrollando activamente parámetros de proceso y sistemas de monitoreo in-situ para abordar estos problemas, siendo EOS quien ofrece gestión de polvo especializada y control de circuito cerrado para aleaciones reactivas.

Los proveedores de materiales como 3D Systems y APWORKS están ampliando sus portafolios para incluir polvos de aleaciones de Al-Li optimizados para AM, centrándose en la distribución del tamaño de partículas, fluidez y contenido mínimo de oxígeno. Estos polvos están diseñados para aplicaciones de alto rendimiento, particularmente en aeronáutica, donde la reducción de peso es crítica. APWORKS, una subsidiaria de Airbus, es notable por su trabajo en el desarrollo y calificación de polvos de Al-Li para producción en serie.

La fusión por haz de electrones (EBM), ofrecida por GE Additive (a través de su marca Arcam), está ganando tracción para componentes más grandes de Al-Li debido a su capacidad para procesar materiales reactivos en un vacío, reduciendo la oxidación y el agrietamiento. DED, apoyado por empresas como TRUMPF, se está explorando para fabricación de piezas híbridas y reparaciones, permitiendo la adición de características de Al-Li a piezas existentes.

Mirando hacia el futuro, los próximos años verán una mayor colaboración entre OEMs, proveedores de polvos y fabricantes de sistemas AM para calificar las aleaciones de Al-Li para aplicaciones críticas para el vuelo. Los esfuerzos de estandarización, liderados por organismos de la industria como SAE International, se espera que se aceleren, enfocándose en especificaciones de materiales, calificación de procesos y certificación de piezas. Las perspectivas son optimistas: a medida que mejore el control del proceso y la calidad del material, se prevé que la AM de Al-Li transicione del prototipado a la producción en serie, especialmente en los sectores aeroespacial y de defensa donde los ahorros de peso se traducen directamente en beneficios de rendimiento y costo.

Principales Actores e Iniciativas Estratégicas (p. ej., Boeing, Airbus, Alcoa) [Fuentes: boeing.com, airbus.com, alcoa.com]

El panorama de la fabricación aditiva de aleaciones de aluminio-litio (Al-Li) está siendo moldeado por un grupo selecto de gigantes aeroespaciales y productores de materiales avanzados, cada uno aprovechando su experiencia para impulsar la innovación y la adopción en este sector. A partir de 2025, el enfoque estratégico está en calificar las aleaciones de Al-Li para aplicaciones críticas en aeronáutica, aumentar la producción y integrar la AM en flujos de trabajo de fabricación convencionales.

Boeing sigue siendo un líder en la fabricación aditiva de aleaciones de Al-Li, basándose en su legado de estructuras ligeras para aeronaves comerciales y de defensa. La empresa ha invertido en asociaciones de investigación y desarrollo interno para calificar las aleaciones de Al-Li para procesos de fusión en lecho de polvo y deposición de energía dirigida. Las iniciativas de Boeing buscan reducir el peso de los componentes, mejorar la eficiencia del combustible y permitir geometrías más complejas que son difíciles de lograr con métodos de fabricación tradicionales. La colaboración continua de la empresa con proveedores líderes de equipos de AM y productores de materiales se espera que acelere la certificación de piezas AM de Al-Li para plataformas aeronáuticas de próxima generación en los próximos años (Boeing).

Airbus está avanzando de manera similar en el uso de aleaciones de Al-Li en fabricación aditiva, con un enfoque particular en la sostenibilidad y el rendimiento del ciclo de vida. Airbus ha anunciado varios proyectos piloto y componentes demostradores que utilizan aleaciones de Al-Li, dirigidos tanto a aplicaciones estructurales como no estructurales. Las iniciativas estratégicas de la empresa incluyen asociaciones con fabricantes de polvos y proveedores de tecnología AM para optimizar las composiciones de aleaciones para la imprimibilidad y el rendimiento mecánico. La hoja de ruta de Airbus para 2025 y más allá incluye la ampliación del uso de piezas AM de Al-Li en aeronaves comerciales, enfocándose en la reducción de residuos de material y en apoyar los objetivos de economía circular (Airbus).

En el lado del suministro de materiales, Alcoa (ahora operando como Howmet Aerospace y Arconic tras la reestructuración corporativa) es un actor clave en el desarrollo y la comercialización de polvos de Al-Li adaptados para fabricación aditiva. La experiencia de la empresa en el diseño de aleaciones y producción de polvos es crítica para asegurar la consistencia y calidad requeridas para componentes de grado aeroespacial. Las iniciativas estratégicas de Alcoa incluyen la ampliación de su portafolio de polvos para AM, colaborando con OEMs en programas de calificación e invirtiendo en la optimización de procesos para permitir la producción rentable y a gran escala de piezas AM de Al-Li (Alcoa).

De cara al futuro, se espera que los próximos años vean una mayor colaboración entre OEMs, proveedores de materiales y desarrolladores de tecnología AM. El enfoque estará en acelerar la calificación de componentes AM de Al-Li, expandiendo la gama de aleaciones imprimibles y integrando flujos de trabajo de fabricación digital. Estos esfuerzos están destinados a desbloquear nuevas posibilidades de diseño y consolidar aún más las aleaciones de Al-Li como una piedra angular de la fabricación aeroespacial avanzada.

Propiedades del Material y Ventajas de Rendimiento

Las aleaciones de aluminio-litio (Al-Li) han emergido como una clase de material transformadora en la fabricación aditiva (AM), particularmente para aplicaciones aeroespaciales e ingeniería de alto rendimiento. La combinación única de baja densidad, alta resistencia específica y mejorada resistencia a la fatiga y corrosión hace que las aleaciones de Al-Li sean altamente atractivas para estructuras sensibles al peso. En 2025, la integración de las aleaciones de Al-Li en los procesos de AM está acelerándose, impulsada por proveedores de materiales y usuarios finales que buscan aprovechar estas ventajas de rendimiento.

Los desarrollos recientes se han enfocado en optimizar las características del polvo y los parámetros de proceso para abordar los desafíos de imprimir aleaciones de Al-Li, como el agrietamiento en caliente y la oxidación. Empresas como Constellium y Arconic, reconocidos líderes en aleaciones de aluminio avanzadas, han ampliado su investigación y suministro de polvos de Al-Li adaptados para sistemas de fusión láser en lecho de polvo (LPBF) y deposición de energía dirigida (DED). Estos polvos están diseñados para una alta fluidez, distribución controlada del tamaño de partículas y contenido mínimo de óxido, los cuales son críticos para lograr piezas densas y libres de defectos.

Los datos de propiedades del material de 2024 y principios de 2025 indican que las aleaciones de Al-Li fabricadas aditivamente pueden alcanzar hasta un 10% menos de densidad y un 15% más de rigidez específica en comparación con las aleaciones convencionales de Al-Cu o Al-Mg, mientras se mantienen rendimientos comparables o superiores en cuanto a fatiga. Por ejemplo, aleaciones de Al-Li de grado aeroespacial como 2195 y 2050, cuando se procesan mediante AM, han demostrado tener resistencias al rendimiento superiores a 400 MPa y elongaciones por encima del 8%, rivalizando con sus contrapartes forjadas. Estas propiedades son particularmente valiosas para estructuras aeroespaciales, donde cada porcentaje de reducción de peso se traduce en ahorros significativos de combustible y aumentos de carga útil.

Otra ventaja clave es la capacidad de fabricar geometrías complejas y optimizadas topológicamente que no son posibles con la fabricación tradicional. Esto permite una mayor reducción de peso y mejoras en el rendimiento, como se ha visto en componentes prototipo desarrollados por Airbus y Boeing en colaboración con proveedores de materiales. Ambas empresas se han comprometido públicamente a expandir el uso de aleaciones de Al-Li en AM en las estructuras de aeronaves de próxima generación, citando mejoras en las proporciones de compra a vuelo y tiempos de entrega reducidos.

De cara al futuro, se espera que la investigación continua mejore aún más la imprimibilidad y el posprocesamiento de las aleaciones de Al-Li, incluyendo el desarrollo de nuevas químicas de aleación y protocolos de tratamiento térmico. Organismos de la industria como SAE International están trabajando activamente en la estandarización de especificaciones de materiales y procedimientos de calificación para aleaciones de Al-Li en AM, lo que acelerará la adopción más amplia en sectores aeroespaciales, de defensa y automotrices. A medida que estas normas maduren y las cadenas de suministro escalen, las ventajas de rendimiento de la fabricación aditiva de aleaciones de Al-Li están destinadas a convertirse en una piedra angular de la producción de componentes ligeros y de alta resistencia.

Motores de Adopción: Aeroespacial, Automotriz y Sectores Emergentes

La adopción de la fabricación aditiva (AM) de aleaciones de aluminio-litio (Al-Li) está acelerando en 2025, impulsada por los sectores aeroespacial, automotriz y emergentes que buscan componentes ligeros y de alto rendimiento. Las aleaciones de Al-Li son valoradas por su superior relación resistencia-peso, resistencia a la corrosión y rendimiento ante la fatiga, lo que las hace altamente atractivas para industrias donde la reducción de peso se traduce directamente en ahorros de combustible y reducción de emisiones.

En el sector aeroespacial, el impulso hacia aeronaves y vehículos espaciales de próxima generación es un motor principal. Los principales OEMs y proveedores están explorando activamente la AM de Al-Li para producir estructuras complejas y optimizadas topológicamente que son difíciles o imposibles de fabricar utilizando métodos tradicionales. Por ejemplo, Airbus se ha comprometido públicamente a expandir su uso de fabricación aditiva para componentes estructurales, y las aleaciones de Al-Li son un foco debido a su uso establecido en estructuras avanzadas. De manera similar, Boeing continúa invirtiendo en AM para aplicaciones comerciales y de defensa, evaluando las aleaciones de Al-Li para partes críticas estructurales.

El sector automotriz también está aumentando su interés, particularmente entre los fabricantes de vehículos de alto rendimiento y eléctricos. La necesidad de compensar el peso de las baterías y mejorar el alcance del vehículo está impulsando a los fabricantes a adoptar materiales más ligeros. Empresas como BMW Group y Tesla son conocidas por su temprana adopción de tecnologías de AM y están investigando activamente las aleaciones de Al-Li para aplicaciones de chasis y estructurales. La capacidad de prototipar rápidamente y producir piezas personalizadas y ligeras es especialmente valiosa en el automovilismo y los segmentos de lujo, donde las ganancias de rendimiento están estrechamente relacionadas con la innovación en materiales.

Los sectores emergentes, incluidos los proveedores de lanzamiento espacial y los fabricantes de UAV avanzados, son también adoptadores significativos. La industria espacial, liderada por empresas como SpaceX y Blue Origin, está aprovechando la AM de Al-Li para estructuras de cohetes y tanques de combustible, donde cada kilogramo ahorrado puede reducir los costos de lanzamiento. El sector de defensa, representado por organizaciones como Lockheed Martin, está explorando la AM de Al-Li para componentes ligeros y de alta resistencia en plataformas de próxima generación.

De cara al futuro, las perspectivas para la adopción de AM de aleaciones de Al-Li son robustas. A medida que los proveedores de polvos como la Federación de Polvos de Metal Avanzado y los fabricantes de máquinas como EOS y GE continúan refinando los parámetros de proceso y la calidad del material, se espera que las barreras para la industrialización generalizada disminuyan. La convergencia del diseño digital, la simulación avanzada y la AM está preparada para desbloquear nuevas aplicaciones en varios sectores, con las aleaciones de Al-Li a la vanguardia de las estrategias de reducción de peso a través de 2025 y más allá.

Desafíos: Imprimibilidad, Costo y Restricciones de la Cadena de Suministro

Las aleaciones de aluminio-litio (Al-Li) son altamente valoradas en aeronáutica e ingeniería avanzada por su excepcional relación resistencia-peso y resistencia a la corrosión. Sin embargo, su adopción en la fabricación aditiva (AM) enfrenta importantes desafíos en 2025 y en el futuro cercano, particularmente en lo que respecta a la imprimibilidad, costo y restricciones de la cadena de suministro.

La imprimibilidad sigue siendo un obstáculo técnico principal. Las aleaciones de Al-Li son notoriamente difíciles de procesar a través de fusión en lecho de polvo y deposición de energía dirigida debido a su alta reactividad, tendencia a agrietarse en caliente y sensibilidad a los parámetros de proceso. La baja densidad y la alta volatilidad del litio complican la producción y el manejo de polvos, a menudo resultando en calidad de polvo inconsistente y un aumento del riesgo de contaminación. Los principales fabricantes de sistemas AM como EOS y 3D Systems han avanzado en la optimización de los parámetros de proceso para aleaciones de aluminio, pero las soluciones comerciales para Al-Li siguen siendo limitadas. Las colaboraciones de investigación con OEMs aeroespaciales y proveedores de polvos están en curso para desarrollar ventanas de proceso y tratamientos de posprocesamiento adaptados, pero no se espera la industrialización generalizada antes de 2027.

El costo es otra barrera significativa. El litio es un elemento crítico y relativamente escaso, con precios sujetos a volatilidad debido a la demanda del sector de baterías. La producción de polvos de Al-Li de alta calidad adecuados para AM es más cara que las aleaciones de aluminio convencionales, impulsada por la necesidad de atomización de gas inerte, control de calidad estricto y almacenamiento especializado para prevenir la oxidación. Empresas como Advanced Metal Powder Fabrication y Tekna están invirtiendo en producción de polvo escalable, pero a partir de 2025, los polvos de Al-Li siguen siendo de nicho y tienen un precio premium. Este factor de costo limita la adopción a aplicaciones de alto valor, principalmente en aeronáutica y defensa.

Las restricciones de la cadena de suministro complican aún más las perspectivas. El suministro de litio está dominado por un puñado de empresas de minería y procesamiento químico, y la mayoría del litio se asigna a la fabricación de baterías para vehículos eléctricos y almacenamiento de energía. Esto crea competencia por las materias primas y posibles cuellos de botella para el sector de AM. Además, el número de proveedores calificados para polvos AM de Al-Li es limitado, con solo unas pocas empresas—como APWORKS y Tekna—ofreciendo producción a escala comercial. Los requisitos de certificación y trazabilidad en la aeronáutica añaden más complejidad, ralentizando la calificación de nuevos proveedores y materiales.

De cara al futuro, la industria está invirtiendo en I+D para abordar estos desafíos, centrándose en el diseño de aleaciones, la optimización de procesos y el reciclaje de chatarra de Al-Li. Sin embargo, hasta que se logren avances en la producción de polvo y la resiliencia de la cadena de suministro, la adopción generalizada de aleaciones de Al-Li en la fabricación aditiva seguirá restringida a aplicaciones especializadas y de alto rendimiento.

Innovaciones Recientes y Tendencias en I+D [Fuentes: nasa.gov, tms.org]

Las aleaciones de aluminio-litio (Al-Li) han sido valoradas durante mucho tiempo en la aeronáutica y la ingeniería de alto rendimiento por su excepcional relación resistencia-peso y resistencia a la corrosión. En 2025, la fabricación aditiva (AM) de aleaciones de Al-Li está experimentando un auge en investigación e innovación, impulsada por la necesidad de estructuras más ligeras y eficientes en los sectores espacial, de aviación y transporte avanzado. Los esfuerzos recientes en I+D se centran en superar los desafíos únicos que presentan las aleaciones de Al-Li en la AM, como el agrietamiento en caliente, la volatilidad del litio y la obtención de microestructura y propiedades mecánicas consistentes.

Un área importante de innovación es el desarrollo de nuevas composiciones de polvo y parámetros de proceso adaptados para técnicas de fusión por lecho de polvo láser (LPBF) y deposición de energía dirigida (DED). Investigadores de NASA han reportado avances en la optimización de parámetros de impresión para minimizar la porosidad y el agrietamiento en piezas de Al-Li, permitiendo la producción de geometrías complejas que antes eran inalcanzables con fabricación tradicional. El trabajo de la NASA también explora la integración de monitoreo in-situ y control retroalimentado para asegurar calidad y repetibilidad en componentes aeroespaciales críticos.

La Sociedad de Minerales, Metales y Materiales (TMS) ha destacado proyectos colaborativos entre la industria y la academia con el objetivo de comprender la relación entre las variables del proceso AM y la microestructura resultante de aleaciones de Al-Li. Estos esfuerzos están conduciendo al desarrollo de modelos predictivos que pueden guiar el diseño de aleaciones y la optimización de procesos, acelerando la calificación de piezas AM de Al-Li para aplicaciones de vuelo.

En el ámbito industrial, los principales fabricantes aeroespaciales y proveedores de materiales están invirtiendo en polvos de aleación de Al-Li y soluciones de proceso AM patentadas. Empresas como Airbus y Boeing están explorando activamente el uso de componentes AM de Al-Li en estructuras de aeronaves de próxima generación, buscando reducir el peso y mejorar la eficiencia del combustible. Productores de polvo como AMETEK Specialty Metal Products están aumentando la producción de polvos de Al-Li de alta pureza con distribuciones de tamaño de partículas controladas, que son críticas para un rendimiento consistente en AM.

De cara al futuro, las perspectivas para la fabricación aditiva de aleaciones de Al-Li son prometedoras. Se espera que la I+D en curso genere nuevas formulaciones de aleaciones específicamente diseñadas para AM, con características mejoradas de imprimibilidad y posprocesamiento. Es probable que en los próximos años veamos las primeras piezas AM de Al-Li certificadas entrar en servicio en aeronáutica y defensa, respaldadas por robustos marcos de calificación y gemelos digitales para la gestión del ciclo de vida. A medida que la tecnología madure, se anticipa una adopción más amplia en sectores automotrices y de energía, impulsando aún más la innovación y el desarrollo de la cadena de suministro.

Normas Regulatorias y Rutas de Certificación [Fuentes: faa.gov, easa.europa.eu]

El paisaje regulatorio para la fabricación aditiva de aleaciones de aluminio-litio (Al-Li) está evolucionando rápidamente a medida que la aeronáutica y otros sectores de alto rendimiento buscan aprovechar las propiedades únicas de este material—como la alta relación resistencia-peso y la resistencia a la corrosión—mediante técnicas de fabricación avanzadas. En 2025, tanto la Administración Federal de Aviación (FAA) como la Agencia Europea de Seguridad Aérea (EASA) están actualizando y refinando activamente las rutas de certificación para abordar los desafíos y oportunidades específicos que presenta la AM de aleaciones de Al-Li.

La FAA continúa ampliando su orientación para la fabricación aditiva, basándose en los Circulares de Asesoramiento y las declaraciones de políticas previamente emitidas. En 2025, se espera que la agencia aclare aún más los requisitos para la calificación de procesos, validación de propiedades de materiales y certificación de piezas de aleaciones de Al-Li producidas a través de AM. Esto incluye un enfoque en garantizar la repetibilidad, trazabilidad y métodos robustos de evaluación no destructiva (NDE), que son críticos para componentes aeroespaciales críticos para la seguridad. La FAA también está trabajando en estrecha colaboración con las partes interesadas de la industria y organismos de normas para armonizar los requisitos y facilitar la adopción de piezas AM en la aviación comercial.

De manera similar, la EASA está avanzando en su marco regulatorio para la AM, con atención particular a los materiales metálicos como las aleaciones de Al-Li. El enfoque de la EASA enfatiza una evaluación basada en riesgos, requiriendo que los fabricantes demuestren equivalencia o superioridad de las piezas producidas por AM en comparación con las contrapartes fabricadas convencionalmente. En 2025, se espera que la EASA publique una orientación actualizada sobre la certificación de procesos y materiales AM, que incluirá disposiciones específicas para las aleaciones de Al-Li. Esto probablemente incluirá requisitos para el control de procesos, trazabilidad de materiales y monitoreo en servicio, reflejando el compromiso de la agencia por mantener altos estándares de seguridad mientras se permite la innovación.

Ambas agencias están reconociendo cada vez más la importancia de la armonización internacional de normas. Los esfuerzos colaborativos con organizaciones como ASTM International y SAE International están en curso para desarrollar normas basadas en consenso para la AM de aleaciones de Al-Li. Se espera que estas normas aborden aspectos clave como calidad del polvo, parámetros de proceso, pruebas de propiedades mecánicas y requisitos de posprocesamiento.

Mirando hacia el futuro, el panorama regulatorio para la AM de aleaciones de Al-Li es uno de optimismo cauteloso. Si bien las rutas de certificación están volviéndose más claras, los fabricantes deben invertir en una rigurosa validación de procesos y documentación para cumplir con los requisitos en evolución. Es probable que en los próximos años veamos los primeros componentes AM de Al-Li completamente certificados entrar en servicio en la aeronáutica comercial y de defensa, sentando importantes precedentes para una adopción más amplia. El diálogo continuo entre reguladores, la industria y los organismos de normas será esencial para garantizar que la certificación se mantenga al día con los avances tecnológicos, apoyando la integración segura y efectiva de la AM de Al-Li en aplicaciones críticas.

Perspectivas Futuras: Potencial Disruptivo y Recomendaciones Estratégicas

La perspectiva futura de la fabricación aditiva de aleaciones de aluminio-litio (Al-Li) en 2025 y los años venideros está marcada tanto por un potencial disruptivo como por imperativos estratégicos para las partes interesadas en los sectores aeroespacial, automotriz y de manufactura avanzada. Las aleaciones de Al-Li, valoradas por su alta relación resistencia-peso y superior resistencia a la fatiga, son cada vez más vistas como un habilitador clave para estructuras ligeras de próxima generación, especialmente en aplicaciones aeronáuticas.

En los últimos años, se han realizado inversiones significativas y se han alcanzado hitos técnicos en la AM de aleaciones de Al-Li. Los principales OEMs aeroespaciales y proveedores de materiales están desarrollando activamente polvos de Al-Li patentados y parámetros de proceso adaptados para sistemas de fusión en lecho de polvo (PBF) y deposición de energía dirigida (DED). Por ejemplo, Airbus ha enfatizado públicamente la importancia estratégica de las aleaciones de Al-Li en sus estructuras de aeronaves y está explorando rutas de AM para reducir aún más el peso de los componentes y los tiempos de entrega. De manera similar, Boeing continúa invirtiendo en fabricación aditiva para partes estructurales críticas, con las aleaciones de Al-Li siendo un enfoque debido a sus beneficios de rendimiento.

En el lado de los materiales, proveedores como Constellium y Arconic están avanzando en el desarrollo de polvos de Al-Li optimizados para AM, abordando desafíos como el agrietamiento en caliente y la porosidad que históricamente han limitado la imprimibilidad de estas aleaciones. Estas empresas están colaborando con fabricantes de máquinas y usuarios finales para refinar las químicas de aleación y las ventanas de proceso, buscando una calificación en aplicaciones de alto valor en aeronáutica y defensa.

El potencial disruptivo de la AM de aleaciones de Al-Li radica en su capacidad para permitir geometrías complejas y optimizadas topológicamente que no son viables con métodos tradicionales sustractivos. Esto podría conducir a reducciones sustanciales en el número de piezas, complejidad de ensamblaje y peso total de la estructura, traduciéndose en una mejora de la eficiencia del combustible y menores emisiones. A medida que aumentan las presiones regulatorias y de sostenibilidad, se espera que la adopción de AM para componentes de Al-Li se acelere, especialmente a medida que maduren las rutas de calificación y se acumule datos en servicio.

Estratégicamente, se aconseja a las empresas que inviertan en I+D colaborativa, marcos de calificación digital e integración de la cadena de suministro para capturar ventajas de primer movimiento. Las asociaciones entre OEMs, proveedores de polvos y fabricantes de máquinas de AM—como las vistas entre GE Aerospace y productores de polvo líderes—probablemente proliferarán. Además, la aparición de gemelos digitales y tecnologías de monitoreo in-situ será crítica para asegurar la calidad y el cumplimiento regulatorio en aplicaciones críticas para la seguridad.

En resumen, los próximos años serán fundamentales para la industrialización de la fabricación aditiva de aleaciones de Al-Li. Las partes interesadas que prioricen la innovación en materiales, la calificación de procesos y la colaboración en el ecosistema estarán mejor posicionadas para capitalizar el potencial disruptivo de esta tecnología a medida que transicione de proyectos piloto a producción en serie.

Fuentes y Referencias

- Airbus

- Boeing

- Constellium

- AMG Advanced Metallurgical Group

- Kymera International

- NASA

- EOS

- GE

- Arconic

- 3D Systems

- Siemens

- APWORKS

- TRUMPF

- Alcoa

- Blue Origin

- Lockheed Martin

- Tekna

- Agencia Europea de Seguridad Aérea