Fabricazione Additiva di Leghe Alluminio-Litio nel 2025: Scatenare l’Innovazione Leggera e Trasformare l’Aerospaziale e Oltre. Esplora i Prossimi 5 Anni di Scoperte, Crescita del Mercato e Cambiamenti Competitivi.

- Sintesi Esecutiva: Previsioni 2025 e Punti Chiave

- Dimensione del Mercato, Tasso di Crescita e Previsioni 2025–2030

- Panorama Tecnologico: Metodi di Fabbricazione Additiva per Leghe Al-Li

- Attori Chiave e Iniziative Strategiche (es. Boeing, Airbus, Alcoa) [Fonti: boeing.com, airbus.com, alcoa.com]

- Proprietà dei Materiali e Vantaggi di Prestazione

- Fattori di Adozione: Aerospaziale, Automotive e Settori Emergenti

- Sfide: Stampabilità, Costi e Vincoli della Catena di Fornitura

- Innovazioni Recenti e Tendenze di R&D [Fonti: nasa.gov, tms.org]

- Normative Regolamentari e Vie di Certificazione [Fonti: faa.gov, easa.europa.eu]

- Prospettive Future: Potenziale Disruptivo e Raccomandazioni Strategiche

- Fonti e Riferimenti

Sintesi Esecutiva: Previsioni 2025 e Punti Chiave

Il panorama della fabbricazione additiva di leghe alluminio-litio (Al-Li) è pronto per un’evoluzione significativa nel 2025, guidato dai settori aerospaziale, della difesa e dei trasporti avanzati che cercano soluzioni leggere e ad alta resistenza. Le leghe Al-Li, apprezzate per il loro rapporto resistenza/peso superiore e resistenza alla fatica, vengono sempre più adattate ai processi di AM come la fusione laser selettiva (SLM) e la fusione a fascio elettronico (EBM). Questo cambiamento è catalizzato dalla necessità di prototipazione rapida, geometrie complesse ed efficienza materiale in applicazioni ad alte prestazioni.

I principali attori del settore stanno intensificando il loro focus sulla AM Al-Li. Airbus continua a investire nella fabbricazione additiva per componenti strutturali degli aerei, con ricerche in corso sulle leghe Al-Li per ridurre ulteriormente il peso della fusoliera e migliorare l’efficienza del carburante. Anche Boeing sta avanzando le sue capacità di AM, esplorando le leghe Al-Li sia per piattaforme commerciali che per la difesa. Questi sforzi sono sostenuti da fornitori di materiali come Constellium, un produttore leader di alluminio avanzato e leghe Al-Li, che collabora con gli OEM per sviluppare alimentatori ottimizzati per l’AM.

Nel 2025, si prevede che la disponibilità di polveri di leghe Al-Li specificamente progettate per l’AM si espanda, con aziende come AMG Advanced Metallurgical Group e Kymera International che aumentano la produzione. Queste polveri sono progettate per un’elevata fluidità e una microstruttura consistente, affrontando le precedenti sfide di screpolature e porosità nei pezzi di Al-Li lavorati con l’AM. La SAE International e NASA sono attivamente coinvolti nella standardizzazione dei protocolli di test e delle vie di qualificazione, che si prevede accelereranno la certificazione per i componenti critici per il volo.

Guardando avanti, nei prossimi anni si prevede che l’AM Al-Li possa passare dalla prototipazione alla produzione in serie, in particolare nei sistemi aerospaziali e di lancio spaziale. Si prevede che l’integrazione della progettazione digitale, della simulazione e del monitoraggio in situ dei processi possa migliorare ulteriormente la qualità e la ripetibilità dei pezzi. Si prevede che alleanze strategiche tra OEM, produttori di polveri e produttori di macchine AM—come EOS e GE—possano guidare l’innovazione nei parametri di processo e nelle tecniche di post-elaborazione.

In sintesi, il 2025 segna un anno cruciale per la fabbricazione additiva di leghe alluminio-litio, con opzioni materiali in espansione, controlli di processo in maturazione e crescente adozione in applicazioni critiche. La traiettoria del settore punta verso una maggiore industrializzazione, sostenuta da R&D collaborativa e da una forte spinta per la certificazione e standardizzazione.

Dimensione del Mercato, Tasso di Crescita e Previsioni 2025–2030

Il mercato per la fabbricazione additiva di leghe alluminio-litio (Al-Li) è pronto per una crescita significativa tra il 2025 e il 2030, guidata dalla crescente domanda dei settori aerospaziale, della difesa e dei trasporti avanzati per componenti leggeri e ad alta resistenza. Le leghe Al-Li, apprezzate per il loro eccellente rapporto resistenza/peso e resistenza alla corrosione, sono particolarmente attraenti per la stampa 3D di parti strutturali in aerei, satelliti e veicoli ad alte prestazioni.

A partire dal 2025, l’adozione della fabbricazione additiva di leghe Al-Li rimane nella sua fase iniziale di commercializzazione, con i principali attori del settore che investono nello sviluppo e nella qualificazione dei processi. I principali produttori aerospaziali come Airbus e Boeing hanno pubblicamente evidenziato l’importanza strategica della fabbricazione additiva per le fusoliere di nuova generazione, con le leghe Al-Li che sono al centro dell’attenzione grazie al loro potenziale di risparmio di peso. Airbus ha precedentemente incorporato leghe Al-Li in componenti aerei prodotti convenzionalmente e sta attivamente esplorando l’AM per ulteriori ottimizzazioni di design e riduzione dei costi.

Dal lato dei materiali e della fornitura tecnologica, aziende come Constellium e Arconic sono tra i principali produttori di leghe Al-Li avanzate, fornendo polveri e materiali alimentatori progettati per i processi additivi. EOS e 3D Systems stanno sviluppando e qualificando sistemi di AM in grado di lavorare queste leghe, concentrandosi sulle tecnologie di fusione a letto di polvere e deposizione di energia diretta. Queste aziende stanno collaborando con gli OEM aerospaziali per convalidare le proprietà meccaniche e la ripetibilità dei pezzi di AM Al-Li, un passo critico per una più ampia adozione.

Sebbene la dimensione attuale del mercato per l’AM di leghe Al-Li sia relativamente modesta rispetto all’AM di alluminio tradizionale, si prevede che si espanda rapidamente. Le fonti del settore prevedono un tasso di crescita annuo composto (CAGR) a due cifre fino al 2030, man mano che si superano le barriere di qualificazione e la produzione passa dalla prototipazione alla produzione in serie. La crescente disponibilità di polveri Al-Li di alta qualità, i miglioramenti nel controllo dei processi e la spinta verso soluzioni sostenibili e leggere nell’aviazione e nello spazio sono i principali motori di crescita.

Guardando avanti, il periodo dal 2025 al 2030 vedrà probabilmente i primi componenti AM Al-Li certificati e critici per il volo entrare in servizio, in particolare nel settore aerospaziale commerciale e della difesa. Le prospettive di mercato sono ulteriormente rafforzate dagli investimenti continui in R&D da parte sia dei fornitori di materiali che dei produttori di sistemi AM, così come dall’accento crescente sulla fabbricazione digitale e sulla resilienza della catena di approvvigionamento. Man mano che queste tendenze si convergono, la fabbricazione additiva di leghe Al-Li si appresta a diventare una tecnologia fondamentale per applicazioni sensibili al peso ad alte prestazioni.

Panorama Tecnologico: Metodi di Fabbricazione Additiva per Leghe Al-Li

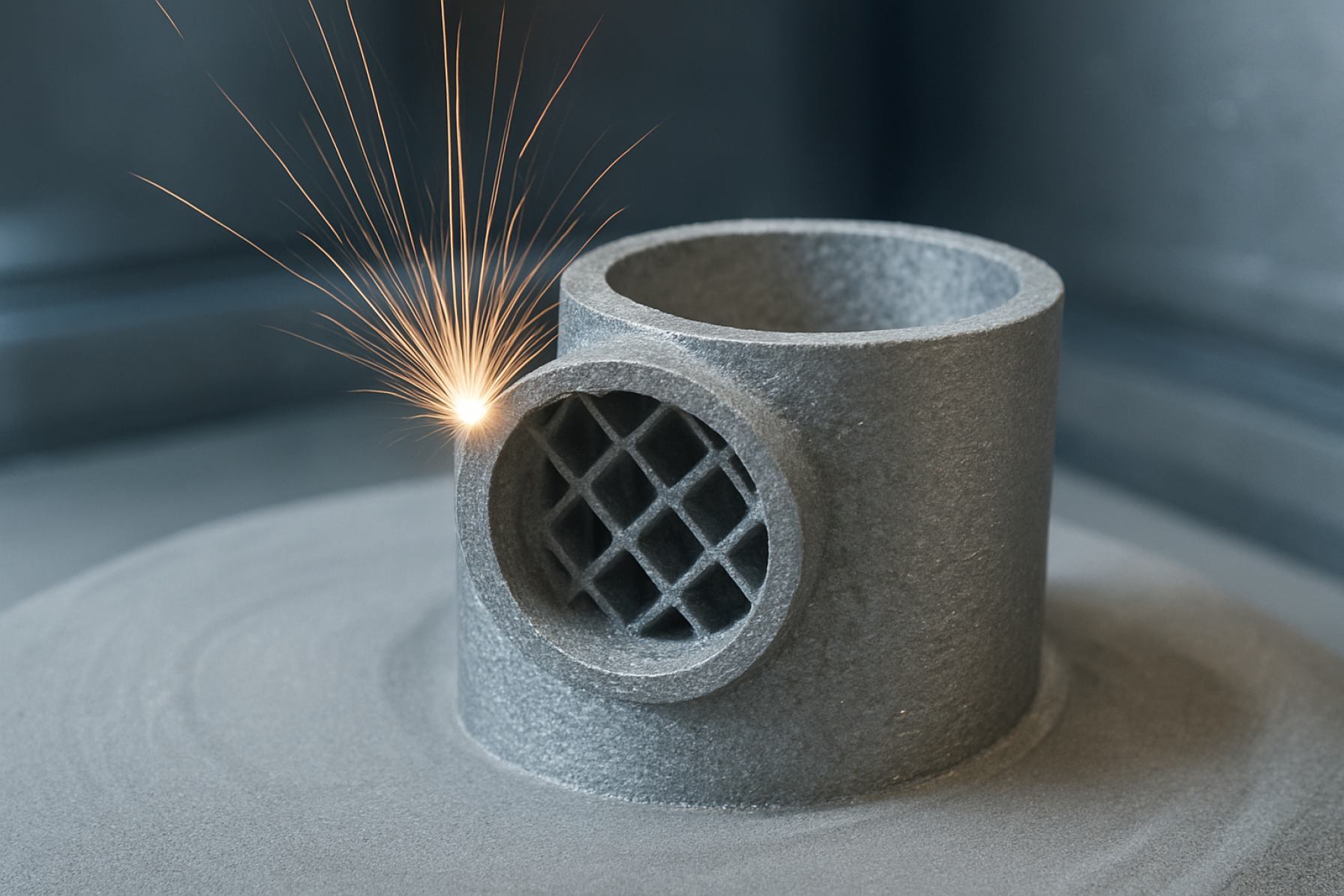

Il panorama tecnologico per la fabbricazione additiva (AM) di leghe alluminio-litio (Al-Li) è in rapida evoluzione mentre i settori aerospaziale, della difesa e delle manifatture avanzate cercano componenti leggeri e ad alta resistenza. A partire dal 2025, il focus è su come superare le sfide uniche poste dalle leghe Al-Li—come la loro alta reattività, la tendenza a screpolature in caldo e la sensibilità ai parametri di processo—mentre si sfruttano i benefici dell’AM per geometrie complesse ed efficienza materiale.

I metodi AM più prominenti per le leghe Al-Li sono la fusione a letto di polvere (PBF), in particolare le varianti basate su laser (LPBF) e fascio elettronico (EBM), e la deposizione di energia diretta (DED). LPBF rimane la tecnica leader grazie alla sua alta risoluzione e idoneità per parti aerospaziali intricate. Tuttavia, la finestra di processo per le leghe Al-Li è ristretta, richiedendo un controllo preciso della potenza del laser, della velocità di scansione e dell’atmosfera per prevenire difetti. Aziende come EOS e Siemens stanno attivamente sviluppando parametri di processo e sistemi di monitoraggio in situ per affrontare queste problematiche, con EOS che offre gestione delle polveri specializzate e controllo a ciclo chiuso per leghe reattive.

Fornitori di materiali come 3D Systems e APWORKS stanno ampliando i loro portafogli per includere polveri di leghe Al-Li ottimizzate per AM, concentrandosi sulla distribuzione delle dimensioni delle particelle, fluidità e contenuto minimo di ossigeno. Queste polveri sono progettate per applicazioni ad alte prestazioni, in particolare nell’aerospazio, dove la riduzione del peso è critica. APWORKS, una sussidiaria di Airbus, è nota per il suo lavoro nello sviluppo e nella qualificazione di polveri Al-Li per la produzione in serie.

La fusione a fascio elettronico (EBM), offerta da GE Additive (attraverso il suo marchio Arcam), sta guadagnando terreno per componenti Al-Li più grandi grazie alla sua capacità di elaborare materiali reattivi in un vuoto, riducendo l’ossidazione e le screpolature. La DED, supportata da aziende come TRUMPF, viene esplorata per riparazione e produzione ibrida, consentendo l’aggiunta di caratteristiche Al-Li a parti esistenti.

Guardando avanti, nei prossimi anni si prevede un aumento della collaborazione tra OEM, fornitori di polveri e produttori di sistemi AM per qualificare le leghe Al-Li per applicazioni critiche al volo. Le iniziative di standardizzazione, guidate da organismi industriali come la SAE International, dovrebbero accelerare, concentrandosi sulle specifiche dei materiali, qualificazione dei processi e certificazione delle parti. Le prospettive sono ottimistiche: man mano che il controllo dei processi e la qualità dei materiali migliorano, l’AM Al-Li è destinata a passare dalla prototipazione alla produzione in serie, in particolare nei settori aerospaziale e della difesa dove i risparmi di peso si traducono direttamente in vantaggi di prestazione e costo.

Attori Chiave e Iniziative Strategiche (es. Boeing, Airbus, Alcoa) [Fonti: boeing.com, airbus.com, alcoa.com]

Il panorama della fabbricazione additiva di leghe alluminio-litio (Al-Li) è plasmato da un gruppo selezionato di giganti aerospaziali e produttori di materiali avanzati, ognuno dei quali sfrutta la propria expertise per promuovere l’innovazione e l’adozione in questo settore. A partire dal 2025, il focus strategico è sulla qualificazione delle leghe Al-Li per applicazioni aerospaziali critiche, l’aumento della produzione e l’integrazione dell’AM nei flussi di lavoro di produzione tradizionali.

Boeing rimane in prima linea nella AM di leghe Al-Li, costruendo sulla sua eredità di pionieri di strutture leggere per aerei commerciali e della difesa. L’azienda ha investito in partenariati di ricerca e sviluppo interno per qualificare le leghe Al-Li per i processi di fusione a letto di polvere e deposizione di energia diretta. Le iniziative di Boeing mirano a ridurre il peso dei componenti, migliorare l’efficienza del carburante e abilitare geometrie più complesse che sono difficili da realizzare con la produzione tradizionale. La continua collaborazione dell’azienda con fornitori di attrezzature AM e produttori di materiali è destinata ad accelerare la certificazione delle parti AM Al-Li per le piattaforme aeree di nuova generazione nei prossimi anni (Boeing).

Airbus sta avanzando in modo simile nell’uso delle leghe Al-Li nella fabbricazione additiva, con un particolare accento sulla sostenibilità e sulle prestazioni nel ciclo di vita. Airbus ha annunciato diversi progetti pilota e componenti dimostrativi che utilizzano leghe Al-Li, mirando sia ad applicazioni strutturali che non strutturali. Le iniziative strategiche dell’azienda includono partnership con produttori di polveri e fornitori di tecnologia AM per ottimizzare le composizioni delle leghe per la stampabilità e le prestazioni meccaniche. La tabella di marcia di Airbus per il 2025 e oltre include l’aumento dell’uso di parti AM Al-Li negli aeromobili commerciali, con un focus sulla riduzione degli sprechi di materiale e sul supporto agli obiettivi di economia circolare (Airbus).

Dal lato della fornitura di materiali, Alcoa (ora operante come Howmet Aerospace e Arconic dopo una ristrutturazione aziendale) è un attore chiave nello sviluppo e nella commercializzazione di polveri Al-Li progettate per la fabbricazione additiva. L’expertise dell’azienda nella progettazione di leghe e nella produzione di polveri è fondamentale per garantire la coerenza e la qualità necessarie per componenti di grado aerospaziale. Le iniziative strategiche di Alcoa includono l’espansione del proprio portafoglio di polveri AM, la collaborazione con gli OEM nei programmi di qualificazione e gli investimenti nell’ottimizzazione dei processi per abilitare la produzione economica e ad alto volume di parti AM Al-Li (Alcoa).

Guardando avanti, si prevede che nei prossimi anni ci sarà un aumento della collaborazione tra OEM, fornitori di materiali e sviluppatori di tecnologia AM. L’obiettivo sarà quello di accelerare la qualificazione delle parti AM Al-Li, espandere la gamma di leghe stampabili e integrare flussi di lavoro di fabbricazione digitale. Questi sforzi potrebbero liberare nuove possibilità di design e consolidare ulteriormente le leghe Al-Li come pilastri della produzione aerospaziale avanzata.

Proprietà dei Materiali e Vantaggi di Prestazione

Le leghe alluminio-litio (Al-Li) sono emerse come una classe di materiali trasformativi nella fabbricazione additiva (AM), in particolare per l’aviazione e le applicazioni di ingegneria ad alte prestazioni. La combinazione unica di bassa densità, elevata resistenza specifica e migliorata resistenza alla fatica e alla corrosione rende le leghe Al-Li altamente attraenti per strutture sensibili al peso. Nel 2025, l’integrazione delle leghe Al-Li nei processi AM sta accelerando, guidata sia dai fornitori di materiali sia dagli utilizzatori finali che cercano di sfruttare questi vantaggi prestazionali.

Sviluppi recenti si sono concentrati sull’ottimizzazione delle caratteristiche delle polveri e dei parametri di processo per affrontare le sfide della stampa delle leghe Al-Li, come le screpolature in caldo e l’ossidazione. Aziende come Constellium e Arconic—entrambi riconosciuti leader nelle leghe di alluminio avanzate—hanno ampliato la loro ricerca e la fornitura di polveri Al-Li progettate per la fusione laser a letto di polvere (LPBF) e i sistemi di deposizione di energia diretta (DED). Queste polveri sono progettate per un’elevata fluidità, distribuzione controllata delle dimensioni delle particelle e un contenuto minimo di ossido, che sono critici per ottenere parti dense e prive di difetti.

I dati sulle proprietà dei materiali del 2024 e dei primi mesi del 2025 indicano che le leghe Al-Li prodotte mediante AM possono raggiungere fino al 10% di densità inferiore e il 15% di rigidità specifica superiore rispetto alle leghe convenzionali Al-Cu o Al-Mg, mantenendo prestazioni di fatica comparabili o superiori. Ad esempio, leghe Al-Li di grado aerospaziale come 2195 e 2050, quando lavorate tramite AM, hanno dimostrato resistenze allo snervamento superiori a 400 MPa e allungamenti superiori all’8%, rivaleggiando con i controparte lavorati. Queste proprietà sono particolarmente preziose per le strutture aerospaziali, dove ogni percentuale di riduzione del peso si traduce in risparmi sui costi del carburante e aumenti del carico utile.

Un altro vantaggio chiave è la capacità di fabbricare geometrie complesse ottimizzate topologicamente che non sono possibili con la produzione tradizionale. Ciò consente ulteriori riduzioni di peso e guadagni di prestazione, come si è visto nei componenti prototipo sviluppati da Airbus e Boeing in collaborazione con i fornitori di materiali. Entrambe le aziende si sono pubblicamente impegnate ad espandere l’uso delle leghe AM Al-Li nelle fusoliere di nuova generazione e nei sistemi spaziali, citando miglioramenti nei rapporti buy-to-fly e tempi di consegna ridotti.

Guardando ai prossimi anni, si prevede che la ricerca continua migliori ulteriormente la stampabilità e il post-trattamento delle leghe Al-Li, inclusi lo sviluppo di nuove chimiche delle leghe e protocolli di trattamento termico. Gli organismi di settore come la SAE International stanno attivamente lavorando per standardizzare le specifiche dei materiali e le procedure di qualificazione per le leghe AM Al-Li, il che accelererà una più ampia adozione nei settori aerospaziale, della difesa e automotive. Man mano che questi standard maturano e le catene di approvvigionamento si espandono, i vantaggi di prestazione della fabbricazione additiva di leghe Al-Li sono destinati a diventare un pilastro della produzione di componenti leggeri e ad alta resistenza.

Fattori di Adozione: Aerospaziale, Automotive e Settori Emergenti

L’adozione della fabbricazione additiva di leghe alluminio-litio (Al-Li) sta accelerando nel 2025, guidata dai settori aerospaziale, automotive e dai settori emergenti che cercano componenti leggeri e ad alte prestazioni. Le leghe Al-Li sono apprezzate per il loro eccellente rapporto resistenza/peso, resistenza alla corrosione e prestazioni alla fatica, rendendole molto attraenti per le industrie in cui la riduzione del peso si traduce direttamente in risparmi sui costi del carburante e riduzioni delle emissioni.

Nel settore aerospaziale, la spinta per aerei e veicoli spaziali di nuova generazione è un fattore trainante principale. I principali OEM e fornitori stanno attivamente esplorando l’AM Al-Li per produrre strutture complesse e ottimizzate topologicamente che sono difficili o impossibili da realizzare utilizzando metodi tradizionali. Ad esempio, Airbus si è pubblicamente impegnata ad espandere il proprio uso della fabbricazione additiva per componenti strutturali, e le leghe Al-Li sono al centro dell’attenzione grazie al loro utilizzo consolidato in fusoliere avanzate. Allo stesso modo, Boeing continua a investire nell’AM sia per applicazioni commerciali che per la difesa, con leghe Al-Li in fase di valutazione per parti critiche portanti.

Il settore automotive sta anche aumentando l’interesse, in particolare tra i produttori di veicoli ad alte prestazioni e elettrici. Il bisogno di compensare il peso delle batterie e migliorare l’autonomia dei veicoli sta spingendo i costruttori a adottare materiali più leggeri. Aziende come BMW Group e Tesla sono conosciute per la loro adozione precoce di tecnologie AM e stanno attivamente investigando leghe Al-Li per applicazioni nel telaio e nella struttura. La capacità di prototipare rapidamente e produrre parti personalizzate e leggere è particolarmente preziosa nel motorsport e nei segmenti di lusso, dove i guadagni di prestazione sono strettamente legati all’innovazione nei materiali.

I settori emergenti, inclusi i fornitori di lanci spaziali e i produttori di UAV avanzati, sono anche significativi adottanti. L’industria spaziale, guidata da aziende come SpaceX e Blue Origin, sta sfruttando l’AM Al-Li per strutture di razzi e serbatoi di carburante, dove ogni chilogrammo risparmiato può ridurre i costi di lancio. Il settore della difesa, rappresentato da organizzazioni come Lockheed Martin, sta esplorando l’AM Al-Li per componenti leggeri e ad alta resistenza in piattaforme di nuova generazione.

Guardando avanti, le prospettive per l’adozione dell’AM di leghe Al-Li sono robuste. Man mano che fornitori di polveri come Advanced Metal Powder Federation e produttori di macchine come EOS e GE continueranno a perfezionare parametri di processo e qualità dei materiali, si prevede che diminuiranno le barriere alla industrializzazione su larga scala. La convergenza tra progettazione digitale, simulazione avanzata e AM è pronta a sbloccare nuove applicazioni nei vari settori, con le leghe Al-Li in prima linea nelle strategie di riduzione del peso fino al 2025 e oltre.

Sfide: Stampabilità, Costi e Vincoli della Catena di Fornitura

Le leghe alluminio-litio (Al-Li) sono molto apprezzate nell’aerospaziale e nell’ingegneria avanzata per il loro eccezionale rapporto resistenza/peso e resistenza alla corrosione. Tuttavia, la loro adozione nella fabbricazione additiva (AM) affronta sfide significative nel 2025 e nel prossimo futuro, in particolare riguardo alla stampabilità, ai costi e ai vincoli della catena di fornitura.

La stampabilità rimane un principale ostacolo tecnico. Le leghe Al-Li sono notoriamente difficili da processare tramite fusione a letto di polvere e deposizione di energia diretta a causa della loro alta reattività, tendenza a screpolature in caldo e sensibilità ai parametri di processo. La bassa densità e l’alta volatilità del litio complicano la produzione e la manipolazione delle polveri, spesso risultando in una qualità di polvere incoerente e aumentando il rischio di contaminazione. I principali produttori di sistemi AM come EOS e 3D Systems hanno fatto progressi nell’ottimizzazione dei parametri di processo per le leghe di alluminio, ma le soluzioni commerciali per Al-Li rimangono limitate. Collaborazioni di ricerca con OEM aerospaziali e fornitori di polveri sono in corso per sviluppare finestre di processo personalizzate e trattamenti di post-elaborazione, ma un’industrializzazione diffusa non è prevista prima del 2027.

Il costo è un altro barrier significativo. Il litio è un elemento critico e relativamente raro, con prezzi soggetti a volatilità a causa della domanda del settore delle batterie. La produzione di polveri Al-Li di alta qualità adatte all’AM è più costosa rispetto alle leghe di alluminio convenzionali, spinta dalla necessità di atomizzazione con gas inerte, controlli di qualità rigorosi e stoccaggio specializzato per prevenire l’ossidazione. A partire dal 2025, le polveri Al-Li rimangono di nicchia e comandano un prezzo premium. Questo fattore di costo limita l’adozione alle applicazioni ad alto valore, principalmente nell’aerospaziale e nella difesa.

I vincoli della catena di fornitura complicano ulteriormente le prospettive. L’approvvigionamento di litio è dominato da un numero ristretto di aziende minerarie e di lavorazione chimica, e la maggior parte del litio è destinata alla produzione di batterie per veicoli elettrici e storage energetico. Questo crea concorrenza per le materie prime e potenziali colli di bottiglia per il settore AM. Inoltre, il numero di fornitori qualificati per le polveri AM Al-Li è limitato, con poche aziende—come APWORKS e Tekna—che offrono produzione su scala commerciale. I requisiti di certificazione e tracciabilità nell’aerospaziale aggiungono ulteriore complessità, rallentando la qualificazione di nuovi fornitori e materiali.

Guardando avanti, l’industria sta investendo in R&D per affrontare queste sfide, con un focus sulla progettazione di leghe, ottimizzazione dei processi e riciclo dei materiali di scarto Al-Li. Tuttavia, fino a quando non verranno raggiunti progressi nella produzione di polveri e nella resilienza della catena di approvvigionamento, l’adozione diffusa delle leghe Al-Li nella fabbricazione additiva rimarrà limitata ad applicazioni specializzate ad alte prestazioni.

Innovazioni Recenti e Tendenze di R&D [Fonti: nasa.gov, tms.org]

Le leghe alluminio-litio (Al-Li) sono state a lungo valutate nell’aerospaziale e nell’ingegneria ad alte prestazioni per il loro eccezionale rapporto resistenza/peso e resistenza alla corrosione. Nel 2025, la fabbricazione additiva (AM) di leghe Al-Li sta vivendo un’impennata nella ricerca e nell’innovazione, guidata dalla necessità di strutture più leggere ed efficienti nei settori spaziale, dell’aviazione e dei trasporti avanzati. Le recenti attività di R&D si concentrano sull’affrontare le sfide uniche poste dalle leghe Al-Li nell’AM, come le screpolature in caldo, la volatilità del litio e il raggiungimento di microstrutture e proprietà meccaniche costanti.

Un’area principale di innovazione è lo sviluppo di nuove composizioni di polveri e parametri di processo personalizzati per tecniche di fusione laser a letto di polvere (LPBF) e deposizione di energia diretta (DED). I ricercatori della NASA hanno riportato progressi nell’ottimizzazione dei parametri di stampa per minimizzare la porosità e le screpolature nei pezzi Al-Li, consentendo la produzione di geometrie complesse precedentemente inaccessibili con la produzione tradizionale. Il lavoro della NASA esplora anche l’integrazione del monitoraggio in situ e del controllo di feedback per garantire qualità e ripetibilità in componenti aerospaziali critici.

La Minerals, Metals & Materials Society (TMS) ha messo in evidenza progetti collaborativi tra industria e accademia volti a comprendere la relazione tra le variabili del processo AM e la microstruttura risultante delle leghe Al-Li. Questi sforzi stanno portando allo sviluppo di modelli predittivi che possono guidare la progettazione delle leghe e l’ottimizzazione dei processi, accelerando la qualificazione delle parti AM Al-Li per le applicazioni di volo.

Sul fronte industriale, i principali produttori aerospaziali e fornitori di materiali stanno investendo in polveri di lega Al-Li proprietarie e soluzioni di processo AM. Aziende come Airbus e Boeing stanno attivamente esplorando l’uso di componenti AM Al-Li nelle strutture degli aerei di nuova generazione, cercando di ridurre il peso e migliorare l’efficienza del carburante. Produttori di polveri come AMETEK Specialty Metal Products stanno aumentando la produzione di polveri Al-Li ad alta purezza con distribuzioni di dimensioni delle particelle controllate, che sono critiche per una prestazione costante dell’AM.

Guardando avanti, le prospettive per la fabbricazione additiva di leghe Al-Li sono promettenti. Si prevede che la R&D in corso porti a nuove formulazioni di leghe specificamente progettate per l’AM, con caratteristiche migliorate di stampabilità e post-trattamento. Nei prossimi anni si vedranno probabilmente i primi componenti AM Al-Li certificati entrare in servizio nell’aerospaziale e nella difesa, supportati da robusti quadri di qualificazione e da gemelli digitali per la gestione del ciclo di vita. Man mano che la tecnologia matura, si prevede una più ampia adozione nei settori automotive e dell’energia, guidando ulteriormente l’innovazione e lo sviluppo della catena di approvvigionamento.

Normative Regolamentari e Vie di Certificazione [Fonti: faa.gov, easa.europa.eu]

Il panorama normativo per la fabbricazione additiva di leghe alluminio-litio (Al-Li) sta evolvendo rapidamente mentre i settori aerospaziale e altri settori ad alte prestazioni cercano di sfruttare le proprietà uniche del materiale—come il rapporto resistenza/peso elevato e la resistenza alla corrosione—attraverso tecniche di produzione avanzate. Nel 2025, sia la Federal Aviation Administration (FAA) che l’Agenzia Europea per la Sicurezza aerea (EASA) stanno attivamente aggiornando e perfezionando i percorsi di certificazione per affrontare le sfide e le opportunità specifiche presentate dall’AM delle leghe Al-Li.

La FAA continua a espandere le proprie linee guida per la fabbricazione additiva, costruendo su quelle precedentemente rilasciate. Nel 2025, l’agenzia è attesa a chiarire ulteriormente i requisiti per la qualificazione dei processi, la validazione delle proprietà dei materiali e la certificazione delle parti per le leghe Al-Li prodotte tramite AM. Ciò include un focus sull’assicurare ripetibilità, tracciabilità e metodi robusti di valutazione non distruttiva (NDE), che sono critici per i componenti aerospaziali critici per la sicurezza. La FAA sta anche lavorando a stretto contatto con gli attori del settore e le organizzazioni di standardizzazione per armonizzare i requisiti e facilitare l’adozione di parti AM nell’aviazione commerciale.

Analogamente, l’EASA sta avanzando il suo quadro normativo per l’AM, ponendo particolare attenzione ai materiali metallici come le leghe Al-Li. L’approccio dell’EASA enfatizza una valutazione basata sui rischi, richiedendo ai produttori di dimostrare equivalenza o superiorità dei pezzi prodotti con AM rispetto ai loro controparti prodotti in modo convenzionale. Nel 2025, si prevede che l’EASA rilascerà linee guida aggiornate sulla certificazione dei processi e dei materiali AM, incluse disposizioni specifiche per le leghe Al-Li. Questo includerà probabilmente requisiti per il controllo dei processi, la tracciabilità dei materiali e il monitoraggio in servizio, riflettendo l’impegno dell’agenzia a mantenere elevati standard di sicurezza mentre consente l’innovazione.

Entrambi gli enti stanno riconoscendo sempre più l’importanza dell’armonizzazione internazionale degli standard. Sono in corso sforzi collaborativi con organizzazioni come ASTM International e SAE International per sviluppare standard basati sul consenso per l’AM delle leghe Al-Li. Questi standard dovrebbero affrontare aspetti chiave come la qualità delle polveri, i parametri del processo, il testing delle proprietà meccaniche e i requisiti di post-trattamento.

Guardando al futuro, le prospettive normative per l’AM di leghe Al-Li sono indicativi di un cauto ottimismo. Sebbene i percorsi di certificazione stiano diventando più chiari, i produttori devono investire in rigorosa validazione dei processi e documentazione per soddisfare i requisiti in evoluzione. I prossimi anni probabilmente vedranno i primi componenti AM Al-Li completamente certificati entrare in servizio nell’aerospaziale commerciale e della difesa, stabilendo importanti precedenti per una più ampia adozione. Il dialogo continuo tra i regolatori, l’industria e gli organismi di standardizzazione sarà essenziale per garantire che la certificazione tenga il passo con i progressi tecnologici, supportando l’integrazione sicura ed efficace dell’AM Al-Li in applicazioni critiche.

Prospettive Future: Potenziale Disruptivo e Raccomandazioni Strategiche

Le prospettive future per la fabbricazione additiva di leghe alluminio-litio (Al-Li) nel 2025 e negli anni a venire sono contrassegnate sia da un potenziale dirompente che da imperativi strategici per gli stakeholder dei settori aerospaziale, automotive e manufatturiero avanzato. Le leghe Al-Li, apprezzate per il loro elevato rapporto resistenza/peso e la superiore resistenza alla fatica, sono sempre più considerate un abilitatore chiave per strutture leggere di nuova generazione, in particolare nelle applicazioni aerospaziali.

Negli ultimi anni si sono registrati investimenti significativi e traguardi tecnici nella AM delle leghe Al-Li. I principali OEM aerospaziali e fornitori di materiali stanno attivamente sviluppando polveri Al-Li proprietarie e parametri di processo personalizzati per i sistemi di fusione a letto di polvere (PBF) e di deposizione di energia diretta (DED). Ad esempio, Airbus ha sottolineato pubblicamente l’importanza strategica delle leghe Al-Li nelle sue strutture aeree e sta esplorando le strade dell’AM per ridurre ulteriormente il peso dei componenti e i tempi di consegna. Allo stesso modo, Boeing continua a investire nella fabbricazione additiva per parti strutturali critiche, con le leghe Al-Li che sono un focus grazie ai loro vantaggi in termini di prestazioni.

Dal lato dei materiali, fornitori come Constellium e Arconic stanno portando avanti lo sviluppo di polveri AM ottimizzate per Al-Li, affrontando sfide come le screpolature in caldo e la porosità che hanno storicamente limitato la stampabilità di queste leghe. Queste aziende stanno collaborando con produttori di macchine e utilizzatori finali per perfezionare le chimiche delle leghe e le finestre di processo, puntando alla qualificazione in applicazioni aerospaziali e della difesa ad alto valore.

Il potenziale dirompente della AM di leghe Al-Li risiede nella sua capacità di abilitare geometrie complesse ottimizzate topologicamente che non sono fattibili con metodi tradizionali sottrattivi. Questo potrebbe portare a sostanziali riduzioni nel numero di parti, complessità di assemblaggio e peso complessivo della fusoliera—traducendosi in miglioramenti nell’efficienza del carburante e minori emissioni. Con l’aumento della pressione regolamentare e di sostenibilità, si prevede che l’adozione dell’AM per i componenti Al-Li acceleri, soprattutto man mano che i percorsi di qualificazione maturano e i dati in servizio si accumulano.

Strategicamente, le aziende sono consigliate a investire in R&D collaborativa, quadri di qualificazione digitale e integrazione della catena di fornitura per catturare vantaggi in anticipo rispetto ai concorrenti. Le partnership tra OEM, fornitori di polveri e produttori di macchine AM—come quelle osservate tra GE Aerospace e i principali produttori di polveri—sono destinate a proliferare. Inoltre, l’emergere di gemelli digitali e tecnologie di monitoraggio in situ sarà critico per garantire l’assicurazione della qualità e la conformità normativa nelle applicazioni critiche per la sicurezza.

In sintesi, i prossimi anni saranno cruciali per l’industrializzazione della fabbricazione additiva di leghe Al-Li. Gli stakeholder che daranno priorità all’innovazione dei materiali, alla qualificazione dei processi e alla collaborazione nell’ecosistema saranno meglio posizionati per capitalizzare il potenziale dirompente di questa tecnologia mentre passa dai progetti pilota alla produzione in serie.

Fonti e Riferimenti

- Airbus

- Boeing

- Constellium

- AMG Advanced Metallurgical Group

- Kymera International

- NASA

- EOS

- GE

- Arconic

- 3D Systems

- Siemens

- APWORKS

- TRUMPF

- Alcoa

- Blue Origin

- Lockheed Martin

- Tekna

- Agenzia Europea per la Sicurezza aerea