Aluminium-Lithium Legering Additive Manufacturing in 2025: Het Ontketenen van Innovatie in Lichtgewicht en het Transformeren van de Luchtvaart en Verder. Ontdek de Volgende 5 Jaar van Doorbraken, Marktgroei en Concurrentieverschuivingen.

- Samenvatting: Vooruitzicht 2025 en Belangrijkste Inzichten

- Marktomvang, Groeisnelheid en Prognoses 2025–2030

- Technologielandschap: Additive Manufacturing Methoden voor Al-Li Legeringen

- Belangrijke Spelers en Strategische Initiatieven (bijv. Boeing, Airbus, Alcoa) [Bronnen: boeing.com, airbus.com, alcoa.com]

- Materiaaleigenschappen en Prestatievoordelen

- Adoptiedrijvers: Luchtvaart, Auto-industrie en Opkomende Sectoren

- Uitdagingen: Printbaarheid, Kosten en Beperkingen in de Leveringsketen

- Recente Innovaties en R&D Trends [Bronnen: nasa.gov, tms.org]

- Regelgevende Normen en Certificeringspaden [Bronnen: faa.gov, easa.europa.eu]

- Toekomstperspectief: Ontwrichtend Potentieel en Strategische Aanbevelingen

- Bronnen & Referenties

Samenvatting: Vooruitzicht 2025 en Belangrijkste Inzichten

Het landschap van aluminium-lithium (Al-Li) legering additive manufacturing (AM) staat op het punt een significante evolutie te ondergaan in 2025, aangedreven door de luchtvaart-, defensie- en geavanceerde transportsectoren die lichte, sterke oplossingen zoeken. Al-Li legeringen, gewaardeerd om hun superieure sterkte-gewichtsverhouding en vermoeiingsbestendigheid, worden steeds meer aangepast voor AM-processen zoals selectieve laser smelten (SLM) en elektronenbundel smelten (EBM). Deze verschuiving wordt versneld door de behoefte aan snelle prototyping, complexe geometrieën en materiaalefficiëntie in toepassingen met hoge prestaties.

Belangrijke spelers in de industrie richten hun focus steeds meer op Al-Li AM. Airbus blijft investeren in additive manufacturing voor structurele vliegtuigonderdelen, met lopend onderzoek naar Al-Li legeringen om het gewicht van het vliegtuiglichaam verder te verlagen en de brandstofefficiëntie te verbeteren. Boeing bevordert op dezelfde manier zijn AM-capaciteiten en verkent Al-Li legeringen voor zowel commerciële als defensiesystemen. Deze inspanningen worden ondersteund door materiaalleveranciers zoals Constellium, een toonaangevende producent van geavanceerde aluminium en Al-Li legeringen, die samenwerkt met OEM’s om AM-geoptimaliseerde grondstoffen te ontwikkelen.

In 2025 wordt verwacht dat de beschikbaarheid van Al-Li legering poeders die specifiek zijn ontworpen voor AM, zal toenemen, met bedrijven zoals AMG Advanced Metallurgical Group en Kymera International die de productie opschalen. Deze poeders zijn ontworpen voor hoge doorstroming en consistente microstructuur, waarmee eerdere uitdagingen van scheuren en porositeit in AM-verwerkte Al-Li onderdelen worden aangepakt. De SAE International en NASA zijn actief betrokken bij het standaardiseren van testprotocollen en kwalificatiepaden, wat naar verwachting de certificering van vlucht-kritische componenten zal versnellen.

Vooruitkijkend zal de komende jaren de Al-Li AM zich waarschijnlijk verplaatsen van prototyping naar seriële productie, met name in luchtvaart en ruimte lanceersystemen. De integratie van digitaal ontwerp, simulatie en in-situ procesmonitoring wordt verwacht om de kwaliteit en herhaalbaarheid van onderdelen verder te verbeteren. Strategische partnerschappen tussen OEM’s, poederproducenten en AM-machinemanufacturers—zoals EOS en GE—zullen naar verwachting innovatie in procesparameters en nabewerkingen stimuleren.

Samengevat markeert 2025 een cruciaal jaar voor aluminum-lithium legering additive manufacturing, met uitbreidende materiaalmogelijkheden, rijpende procescontroles en groeiende adoptie in missie-kritische toepassingen. De trend van de sector wijst in de richting van bredere industrialisering, ondersteund door samenwerkend R&D en een sterke druk voor certificering en standaardisatie.

Marktomvang, Groeisnelheid en Prognoses 2025–2030

De markt voor aluminium-lithium (Al-Li) legering additive manufacturing (AM) staat op het punt een significante groei te ervaren tussen 2025 en 2030, aangedreven door stijgende vraag van de luchtvaart-, defensie- en geavanceerde transportsectoren naar lichte, sterke componenten. Al-Li legeringen, gewaardeerd om hun superieure sterkte-gewichtsverhouding en corrosiebestendigheid, zijn bijzonder aantrekkelijk voor 3D-printen van structurele onderdelen in vliegtuigen, satellieten en hoogperformante voertuigen.

Met ingang van 2025 bevindt de acceptatie van Al-Li legering AM zich nog in de vroege fase van commercialisatie, waarbij belangrijke spelers in de industrie investeren in procesontwikkeling en kwalificatie. Grote luchtvaartfabrikanten zoals Airbus en Boeing hebben publiekelijk het strategische belang van additive manufacturing voor volgende generatie vliegtuigonderdelen benadrukt, waarbij Al-Li legeringen een focus zijn vanwege hun potentieel voor gewichtsbesparing. Airbus heeft eerder Al-Li legeringen opgenomen in conventioneel vervaardigde vliegtuigonderdelen en onderzoekt actief AM voor verdere ontwerpoptimalisatie en kostenreductie.

Aan de kant van materialen en technologievoorziening zijn bedrijven zoals Constellium en Arconic onder de belangrijkste producenten van geavanceerde Al-Li legeringen, die poeders en grondstoffen leveren die zijn afgestemd op additive processen. EOS en 3D Systems ontwikkelen en kwalificeren AM-systemen die in staat zijn deze legeringen te verwerken, met een focus op poederbedfusie en gerichte energiedepositietechnologieën. Deze bedrijven werken samen met luchtvaart-OEM’s om de mechanische eigenschappen en herhaalbaarheid van Al-Li AM-onderdelen te valideren, een cruciale stap voor bredere acceptatie.

Hoewel de huidige marktomvang voor Al-Li legering AM relatief bescheiden is in vergelijking met traditionele aluminium AM, wordt verwacht dat deze snel zal uitbreiden. Industriebronnen verwachten een samengestelde jaarlijkse groeipercentage (CAGR) in de dubbele cijfers tot 2030, omdat kwalificatiebarrières worden overwonnen en productie verschuift van prototyping naar seriële vervaardiging. De toenemende beschikbaarheid van hoogwaardige Al-Li poeders, verbeteringen in procescontrole en de drang naar duurzame, lichte oplossingen in de luchtvaart en ruimte zijn belangrijke groeidrijvers.

Vooruitblikend zal de periode van 2025 tot 2030 waarschijnlijk de eerste gecertificeerde, vlucht-kritische Al-Li AM-componenten zien die in gebruik worden genomen, met name in commerciële en defensie luchtvaart. Het marktvooruitzicht wordt verder versterkt door voortdurende R&D-investeringen van zowel materiaalleveranciers als AM-systeemfabrikanten, evenals de groeiende nadruk op digitale productie en veerkracht in de leveringsketen. Naarmate deze trends samenkomen, staat Al-Li legering additive manufacturing op het punt een hoeksteen technologie te worden voor hoogpresterende, gewichtgevoelige toepassingen.

Technologielandschap: Additive Manufacturing Methoden voor Al-Li Legeringen

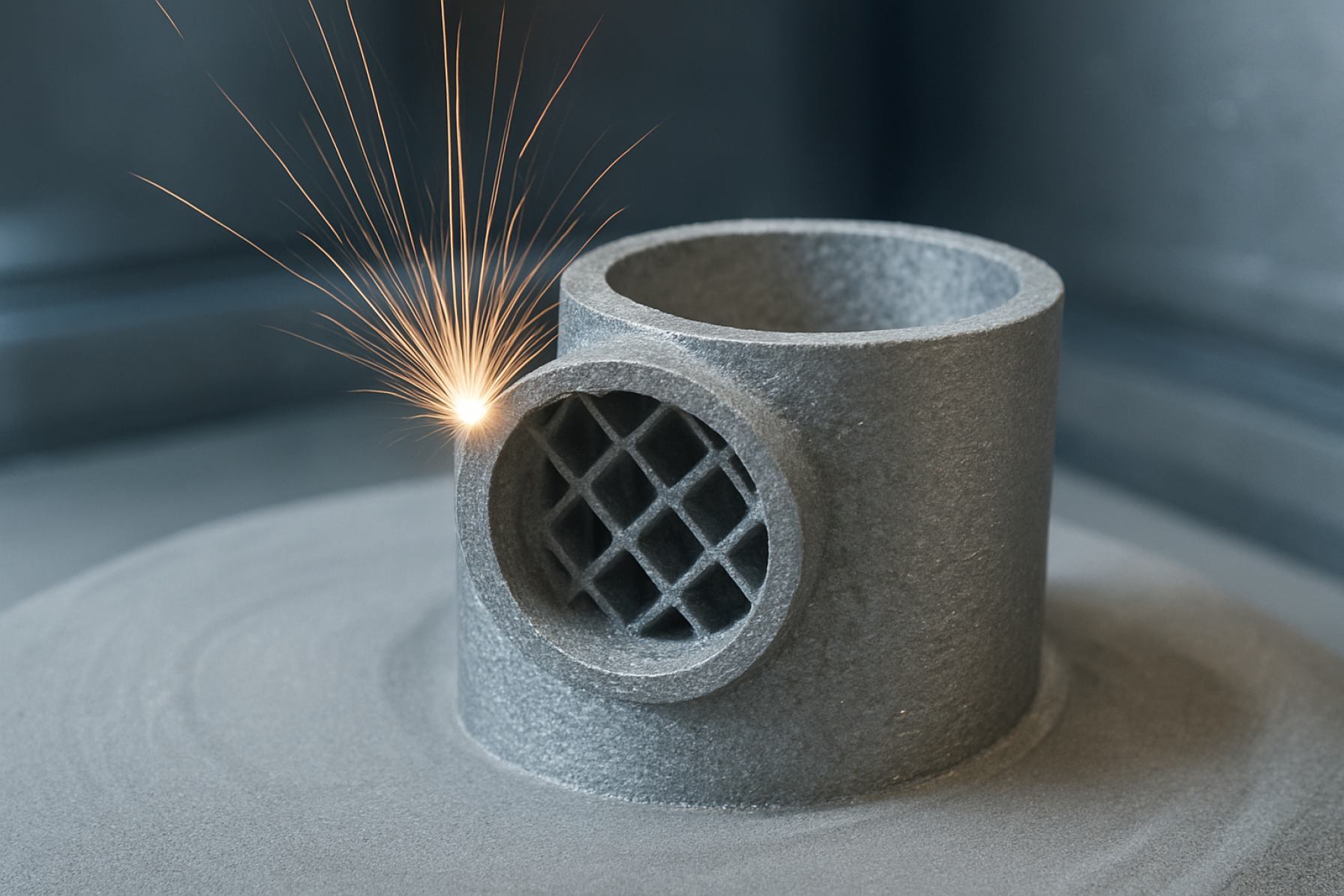

Het technologielandschap voor additive manufacturing (AM) van aluminium-lithium (Al-Li) legeringen evolueert snel, aangezien luchtvaart-, defensie- en geavanceerde productie sectoren op zoek zijn naar lichte, sterke componenten. Vanaf 2025 ligt de focus op het overwinnen van de unieke uitdagingen die Al-Li legeringen met zich meebrengen—zoals hun hoge reactiviteit, de neiging tot hot cracking en de gevoeligheid voor procesparameters—terwijl de voordelen van AM voor complexe geometrieën en materiaalefficiëntie worden benut.

De meest prominente AM-methoden voor Al-Li legeringen zijn poederbedfusie (PBF), met name laser-gebaseerde (LPBF) en elektronenbundel (EBM) varianten, en gerichte energiedepositie (DED). LPBF blijft de leidende techniek vanwege zijn fijne resolutie en geschiktheid voor ingewikkelde luchtvaartonderdelen. De procesvensters voor Al-Li legeringen zijn echter smal, waardoor nauwkeurige controle van laservermogen, scansnelheid en atmosferische omstandigheden noodzakelijk is om defecten te voorkomen. Bedrijven zoals EOS en Siemens ontwikkelen actief procesparameters en in-situ monitoringssystemen om deze problemen aan te pakken, waarbij EOS gespecialiseerde poederbeheer en gesloten regeling aanbiedt voor reactieve legeringen.

Materiaalleveranciers zoals 3D Systems en APWORKS breiden hun portfolio uit met Al-Li legering poeders die zijn geoptimaliseerd voor AM, met een focus op de deeltjesgrootteverdeling, doorstroming en minimale zuurstofinhoud. Deze poeders zijn ontworpen voor hoogpresterende toepassingen, met name in de luchtvaart, waar gewichtsreductie cruciaal is. APWORKS, een dochteronderneming van Airbus, is opmerkelijk door zijn werk in het ontwikkelen en kwalificeren van Al-Li poeders voor seriële productie.

Elektronenbundel smelten (EBM), aangeboden door GE Additive (via het Arcam-merk), wint aan tractie voor grotere Al-Li componenten vanwege de mogelijkheid om reactieve materialen in een vacuüm te verwerken, wat oxidatie en scheuren vermindert. DED, ondersteund door bedrijven zoals TRUMPF, wordt verkend voor reparatie en hybride productie, waarmee Al-Li functies aan bestaande onderdelen kunnen worden toegevoegd.

Vooruitkijkend zullen de komende jaren meer samenwerkingen ontstaan tussen OEM’s, poederleveranciers en AM-systeemfabrikanten om Al-Li legeringen te kwalificeren voor vlucht-kritische toepassingen. Standaardisatie-inspanningen, geleid door industrieorganisaties zoals SAE International, worden verwacht te versnellen met een focus op materiaalspecificaties, proceskwalificatie en onderdeelcertificatie. Het vooruitzicht is optimistisch: naarmate procescontrole en materiaalkwaliteit verbeteren, staat Al-Li AM op het punt om over te schakelen van prototyping naar seriële productie, met name in vluchtvaart- en defensiesectoren waar gewichtsbesparingen zich direct vertalen naar prestatie- en kostenvoordelen.

Belangrijke Spelers en Strategische Initiatieven (bijv. Boeing, Airbus, Alcoa) [Bronnen: boeing.com, airbus.com, alcoa.com]

Het landschap van aluminium-lithium (Al-Li) legering additive manufacturing (AM) wordt gevormd door een selecte groep luchtvaartgiganten en producenten van geavanceerde materialen, die elk hun expertise benutten om innovatie en adoptie in deze sector te stimuleren. Vanaf 2025 ligt de strategische focus op het kwalificeren van Al-Li legeringen voor kritische luchtvaarttoepassingen, het opschalen van productie en het integreren van AM in mainstream productieprocessen.

Boeing blijft voorop lopen in Al-Li legering AM en bouwt voort op zijn erfgoed van baanbrekende lichtere structuren voor commerciële en defensie vliegtuigen. Het bedrijf heeft geïnvesteerd in onderzoeks-samenwerkingen en interne ontwikkeling om Al-Li legeringen te kwalificeren voor poederbedfusie en gerichte energiedepositieprocessen. De initiatieven van Boeing zijn gericht op het verlagen van komponentgewicht, het verbeteren van brandstofefficiëntie en het mogelijk maken van complexere geometrieën die moeilijk te bereiken zijn met traditionele productie. De voortdurende samenwerking van het bedrijf met vooraanstaande AM-apparatuurfabrikanten en materiaalleveranciers wordt verwacht de certificering van Al-Li AM-onderdelen voor volgende generatie vliegtuigplatformen in de komende jaren te versnellen (Boeing).

Airbus bevordert eveneens het gebruik van Al-Li legeringen in additive manufacturing, met een speciale nadruk op duurzaamheid en levenscyclusprestaties. Airbus heeft verschillende pilotprojecten en demonstratorcomponenten aangekondigd waarbij gebruik wordt gemaakt van Al-Li legeringen, gericht op zowel structurele als niet-structurele toepassingen. De strategische initiatieven van het bedrijf omvatten partnerschappen met poederfabrikanten en AM-technologieproviders om de legeringssamenstellingen te optimaliseren voor printbaarheid en mechanische prestaties. De roadmap van Airbus voor 2025 en later omvat het opschalen van het gebruik van Al-Li AM-onderdelen in commerciële vliegtuigen, met een focus op het verminderen van materiaalfalen en het ondersteunen van circulaire economie doelen (Airbus).

Aan de leverancierszijde van materialen is Alcoa (nu opererend als Howmet Aerospace en Arconic na een bedrijfsherstructurering) een belangrijke speler in de ontwikkeling en commercialisering van Al-Li poeders die zijn afgestemd op additive manufacturing. De expertise van het bedrijf in legeringontwerp en poederproductie is cruciaal om de consistentie en kwaliteit te waarborgen die vereist zijn voor aerospace-grade componenten. De strategische initiatieven van Alcoa omvatten de uitbreiding van haar AM-poederportefeuille, samenwerking met OEM’s aan kwalificatieprogramma’s en investeringen in procesoptimalisatie om kosteneffectieve, hoogwaardige productie van Al-Li AM-onderdelen mogelijk te maken (Alcoa).

Vooruitkijkend worden de komende jaren meer samenwerkingen tussen OEM’s, materiaalleveranciers en AM-technologieontwikkelaars verwacht. De focus zal liggen op het versnellen van de kwalificatie van Al-Li AM-componenten, het uitbreiden van de reeks printbare legeringen en het integreren van digitale productieprocessen. Deze inspanningen zijn erop gericht nieuwe ontwerpmogelijkheden te ontgrendelen en Al-Li legeringen verder te verankeren als een hoeksteen van de geavanceerde luchtvaartproductie.

Materiaaleigenschappen en Prestatievoordelen

Aluminium-lithium (Al-Li) legeringen zijn naar voren gekomen als een transformerende materiaalklasse in additive manufacturing (AM), met name voor luchtvaart- en hoogpresterende techniektoepassingen. De unieke combinatie van lage dichtheid, hoge specifieke sterkte en verbeterde vermoeiings- en corrosiebestendigheid maakt Al-Li legeringen bijzonder aantrekkelijk voor gewicht gevoelige structuren. In 2025 versnelt de integratie van Al-Li legeringen in AM-processen, aangedreven door zowel materiaalleveranciers als eindgebruikers die deze prestatievoordelen willen benutten.

Recente ontwikkelingen hebben zich gericht op het optimaliseren van poederkenmerken en procesparameters om de uitdagingen van het printen van Al-Li legeringen aan te pakken, zoals hot cracking en oxidatie. Bedrijven zoals Constellium en Arconic—beide erkende leiders in geavanceerde aluminium legeringen—hebben hun onderzoek en aanbod van Al-Li poeders die zijn afgestemd op laser poederbed fusie (LPBF) en gerichte energiedepot (DED) systemen, uitgebreid. Deze poeders zijn ontworpen voor hoge doorstroming, gecontroleerde deeltjesgrootteverdeling en minimale oxideinhoud, die cruciaal zijn voor het bereiken van dichte, defectvrije onderdelen.

Gegevens over materiaaleigenschappen van 2024 en begin 2025 geven aan dat additief vervaardigde Al-Li legeringen tot 10% lagere dichtheid en 15% hogere specifieke stijfheid kunnen bereiken in vergelijking met conventionele Al-Cu of Al-Mg legeringen, terwijl vergelijkbare of superieure vermoeiingsprestaties worden behouden. Bijvoorbeeld, luchtvaartgrade Al-Li legeringen zoals 2195 en 2050, wanneer verwerkt via AM, hebben opbrengststerkten van meer dan 400 MPa en rekken boven de 8%, die rivaliseren met geperste tegenhangers. Deze eigenschappen zijn bijzonder waardevol voor luchtvaartstructuren, waar elke percentage gewichtsreductie zich vertaalt naar aanzienlijke brandstofbesparingen en payloadverhogingen.

Een ander belangrijk voordeel is de mogelijkheid om complexe, topologie-geoptimaliseerde geometrieën te fabriceren die niet mogelijk zijn met traditionele productie. Dit stelt verdere gewichtsreductie en prestatieverbeteringen in staat, zoals gezien in prototypecomponenten ontwikkeld door Airbus en Boeing in samenwerking met materiaalleveranciers. Beide bedrijven hebben openbaar gemaakt dat zij zich inzetten om het gebruik van AM Al-Li legeringen in volgende generatie vliegtuigstructuren verder uit te breiden, met verbeterde buy-to-fly verhoudingen en kortere doorlooptijden.

Vooruitkijkend naar de komende jaren zal lopend onderzoek naar verwachting de printbaarheid en nabewerking van Al-Li legeringen verder verbeteren, inclusief de ontwikkeling van nieuwe legeringchemies en warmtebehandelingsprotocollen. Industrieorganisaties zoals SAE International werken actief aan het standaardiseren van materiaalspecificaties en kwalificatieprocedures voor AM Al-Li legeringen, wat een bredere acceptatie in de luchtvaart-, defensie- en automobielsectoren zal versnellen. Naarmate deze standaarden rijpen en leveringsketens opschalen, staan de prestatievoordelen van Al-Li legering additive manufacturing op het punt een hoeksteen te worden van de productie van lichtgewicht, hoogsterkte componenten.

Adoptiedrijvers: Luchtvaart, Auto-industrie en Opkomende Sectoren

De adoptie van aluminium-lithium (Al-Li) legering additive manufacturing (AM) versnelt in 2025, aangedreven door de luchtvaart, auto-industrie en opkomende sectoren die op zoek zijn naar lichte, hoogpresterende componenten. Al-Li legeringen worden gewaardeerd om hun superieure sterkte-gewichtsverhouding, corrosiebestendigheid en vermoeiingseigenschappen, waardoor ze uiterst aantrekkelijk zijn voor sectoren waar gewichtsreductie zich direct vertaalt in brandstofbesparingen en emissiereductie.

In de luchtvaart is de drang naar volgende generatie vliegtuigen en ruimtevaartuigen een belangrijke drijfveer. Grote OEM’s en leveranciers verkennen actief Al-Li AM om complexe, topologie-geoptimaliseerde structuren te produceren die moeilijk of onmogelijk uit traditionele methoden zijn te fabriceren. Bijvoorbeeld, Airbus heeft publiekelijk toegezegd zijn gebruik van additive manufacturing voor structurele componenten uit te breiden, en Al-Li legeringen zijn een focus vanwege hun gevestigde gebruik in geavanceerde luchtframe. Op dezelfde manier blijft Boeing investeren in AM voor zowel commerciële als defensietoepassingen, waarbij Al-Li legeringen worden beoordeeld voor kritische dragende onderdelen.

De auto-industrie toont ook toenemende interesse, met name onder fabrikanten van hoogpresterende en elektrische voertuigen. De behoefte om het gewicht van de batterij te compenseren en het bereik van voertuigen te verbeteren, dringt autofabrikanten aan om lichtere materialen aan te nemen. Bedrijven zoals BMW Group en Tesla staan bekend om hun vroege adoptie van AM-technologieën en onderzoeken actief Al-Li legeringen voor chassis- en structurele toepassingen. Het vermogen om snel te prototypen en aangepaste, lichte onderdelen te produceren is vooral waardevol in motorsport en luxe segmenten, waar prestatieverbeteringen nauw verbonden zijn met materiaalsinnovatie.

Opkomende sectoren, waaronder ruimte lanceeraanbieders en geavanceerde UAV-fabrikanten, zijn ook significante adopters. De ruimte-industrie, geleid door bedrijven zoals SpaceX en Blue Origin, benut Al-Li AM voor raketstructuren en brandstoftanks, waar elke kilogram die wordt bespaard de lanceerkosten kan verlagen. De defensiesector, vertegenwoordigd door organisaties zoals Lockheed Martin, verkent Al-Li AM voor lichte, hoogsterke componenten in volgende generatie platformen.

Vooruitkijkend is het vooruitzicht voor de adoptie van Al-Li legering AM robuust. Terwijl poederleveranciers zoals Advanced Metal Powder Federation en machinemanufacturers zoals EOS en GE doorgaan met het verfijnen van procesparameters en materiaalkwaliteit, worden de barrières voor bredere industrialisatie verwacht te verminderen. De convergentie van digitaal ontwerp, geavanceerde simulatie en AM staat op het punt nieuwe toepassingen in verschillende sectoren vrij te geven, met Al-Li legeringen aan de voorhoede van lichtgewichtstrategieën tot 2025 en daarna.

Uitdagingen: Printbaarheid, Kosten en Beperkingen in de Leveringsketen

Aluminium-lithium (Al-Li) legeringen worden in de luchtvaart en geavanceerde techniek zeer gewaardeerd vanwege hun uitzonderlijke sterkte-gewichtsverhouding en corrosiebestendigheid. Hun adoptie in additive manufacturing (AM) staat echter voor aanzienlijke uitdagingen in 2025 en de nabije toekomst, met name wat betreft printbaarheid, kosten en beperkingen in de leveringsketen.

Printbaarheid blijft een primaire technische hindernis. Al-Li legeringen zijn berucht moeilijk te verwerken via poederbedfusie en gerichte energiedepositie vanwege hun hoge reactiviteit, neiging tot hot cracking en gevoeligheid voor procesparameters. De lage dichtheid en hoge vluchtigheid van lithium bemoeilijken de productie en behandeling van poeders, wat vaak resulteert in inconsistente poederkwaliteit en een verhoogd risico op contaminatie. Vooruitstrevende AM-systeemfabrikanten zoals EOS en 3D Systems hebben vooruitgang geboekt in het optimaliseren van procesparameters voor aluminiumlegeringen, maar commerciële oplossingen voor Al-Li blijven beperkt. Onderzoeks-samenwerkingen met luchtvaart-OEM’s en poederleveranciers zijn aan de gang om op maat gemaakte procesvensters en nabewerkingsbehandelingen te ontwikkelen, maar brede industrialisatie wordt pas na 2027 verwacht.

Kosten zijn een andere significante hindernis. Lithium is een kritisch en relatief schaars element, waarvan de prijzen onderhevig zijn aan volatiliteit vanwege de vraag uit de batterijsector. De productie van hoogwaardige Al-Li poeders die geschikt zijn voor AM is duurder dan conventionele aluminiumlegeringen, gedreven door de noodzaak van inertgas-atomisatie, strenge kwaliteitscontrole en gespecialiseerde opslag om oxidatie te voorkomen. Bedrijven zoals Advanced Metal Powder Fabrication en Tekna investeren in schaalbare poederproductie, maar vanaf 2025 blijven Al-Li poeders nicheproducten en hebben ze een hogere prijs. Deze kostfactor beperkt de adoptie tot hoogwaardige toepassingen, voornamelijk in luchtvaart en defensie.

Beperkingen in de leveringsketen bemoeilijken verder het vooruitzicht. De aanvoer van lithium wordt gedomineerd door een handvol mijnbouw- en chemische verwerkingsbedrijven, en het merendeel van het lithium wordt toegewezen aan batterijproductie voor elektrische voertuigen en energieopslag. Dit creëert concurrentie voor grondstoffen en potentiële knelpunten voor de AM-sector. Bovendien is het aantal gekwalificeerde leveranciers voor Al-Li AM-poeders beperkt, met slechts een paar bedrijven—zoals APWORKS en Tekna—die commerciële productie op schaal aanbieden. Certificering en traceerbaarheidseisen in de luchtvaart voegen verdere complexiteit toe, waardoor de kwalificatie van nieuwe leveranciers en materialen wordt vertraagd.

Vooruitkijkend investeert de industrie in R&D om deze uitdagingen aan te pakken, met een focus op legeringontwerp, procesoptimalisatie en recycling van Al-Li schroot. Echter, totdat doorbraken in poederproductie en veerkracht van de leveringsketen zijn bereikt, zal de wijdverbreide acceptatie van Al-Li legeringen in additive manufacturing beperkt blijven tot gespecialiseerde, hoogpresterende toepassingen.

Recente Innovaties en R&D Trends [Bronnen: nasa.gov, tms.org]

Aluminium-lithium (Al-Li) legeringen worden al lange tijd gewaardeerd in de luchtvaart en hoogpresterende techniek vanwege hun uitzonderlijke sterkte-gewichtsverhouding en corrosiebestendigheid. In 2025 ervaart additive manufacturing (AM) van Al-Li legeringen een opleving in onderzoek en innovatie, aangedreven door de behoefte aan lichtere, efficiëntere structuren in de ruimtevaart, luchtvaart en geavanceerde transportsectoren. Recente R&D-inspanningen zijn gericht op het overwinnen van de unieke uitdagingen die Al-Li legeringen met zich meebrengen in AM, zoals hot cracking, lithium-volatiliteit en het bereiken van consistente microstructuur en mechanische eigenschappen.

Een belangrijk innovatief gebied is de ontwikkeling van nieuwe poedercomposities en procesparameters die zijn afgestemd op laser poederbedfusie (LPBF) en gerichte energiedepositie (DED) technieken. Onderzoekers van NASA hebben vooruitgang gerapporteerd in het optimaliseren van printparameters om porositeit en scheuren in Al-Li onderdelen te minimaliseren, waarbij complexe geometrieën worden geproduceerd die voorheen niet konden worden gerealiseerd met traditionele productie. Het werk van NASA onderzoekt ook de integratie van in-situ monitoring en feedbackcontrole om kwaliteit en herhaalbaarheid in kritische luchtvaartcomponenten te waarborgen.

De The Minerals, Metals & Materials Society (TMS) heeft samenwerkingsprojecten tussen de industrie en de academische wereld benadrukt die gericht zijn op het begrijpen van de relatie tussen AM-procesvariabelen en de resulterende microstructuur van Al-Li legeringen. Deze inspanningen leiden tot de ontwikkeling van voorspellende modellen die kunnen helpen bij legeringontwerp en procesoptimalisatie, en versnellen de kwalificatie van AM Al-Li onderdelen voor vluchttoepassingen.

Op industrieel vlak investeren grote luchtvaartfabrikanten en materiaalleveranciers in eigen Al-Li legering poeders en AM-procesoplossingen. Bedrijven zoals Airbus en Boeing verkennen actief het gebruik van AM Al-Li componenten in vliegtuigstructuren van de volgende generatie, waarbij ze proberen het gewicht te verlagen en de brandstofefficiëntie te verbeteren. Poederproducenten zoals AMETEK Specialty Metal Products schalen de productie van hoog-puur Al-Li poeders met gecontroleerde deeltjesgrootteverdelingen op, die cruciaal zijn voor consistente AM-prestaties.

Vooruitkijkend is het vooruitzicht voor aluminium-lithium legering additive manufacturing veelbelovend. Doorlopende R&D zal naar verwachting nieuwe legeringformuleringen opleveren die specifiek zijn ontworpen voor AM, met verbeterde printbaarheid en nabewerkingskenmerken. De komende jaren zal naar verwachting de eerste gecertificeerde Al-Li AM-onderdelen in gebruik worden genomen in de luchtvaart en defensie, ondersteund door robuuste kwalificatiekaders en digitale tweelingen voor levenscyclusbeheer. Naarmate de technologie rijpt, wordt bredere acceptatie in de auto- en energiesectoren verwacht, wat verdere innovatie en ontwikkeling van de leveringsketen zal aandrijven.

Regelgevende Normen en Certificeringspaden [Bronnen: faa.gov, easa.europa.eu]

Het regelgevende landschap voor aluminium-lithium (Al-Li) legering additive manufacturing (AM) evolueert snel, terwijl luchtvaart en andere hoogpresterende sectoren de unieke eigenschappen van het materiaal—zoals hoge sterkte-gewichtsverhouding en corrosiebestendigheid—willen benutten door middel van geavanceerde productietechnieken. In 2025 zijn zowel de Federal Aviation Administration (FAA) als de European Union Aviation Safety Agency (EASA) actief bezig met het bijwerken en verfijnen van certificeringspaden om de specifieke uitdagingen en kansen van AM van Al-Li legeringen aan te pakken.

De FAA blijft haar richtlijnen voor additive manufacturing uitbreiden, voortbouwend op eerder vrijgegeven Advisories en beleidsverklaringen. In 2025 wordt verwacht dat het agentschap verder verduidelijkingen zal geven over de vereisten voor proceskwalificatie, validatie van materiaaleigenschappen en certificatie van onderdelen voor Al-Li legeringen die via AM zijn geproduceerd. Dit omvat een focus op het waarborgen van herhaalbaarheid, traceerbaarheid en robuuste niet-destructieve evaluatiemethoden (NDE), die cruciaal zijn voor veiligheidskritische luchtvaartcomponenten. De FAA werkt ook nauw samen met belanghebbenden uit de industrie en standaardiseringsorganisaties om vereisten te harmoniseren en de adoptie van AM-onderdelen in de commerciële luchtvaart te vergemakkelijken.

Op dezelfde manier bevordert EASA haar regelgevingskader voor AM, met bijzondere aandacht voor metalen materialen zoals Al-Li legeringen. De benadering van EASA benadrukt een risico-gebaseerde beoordeling, waarbij fabrikanten moeten aantonen dat AM-geproduceerde onderdelen gelijkwaardig of superieur zijn aan conventioneel vervaardigde tegenhangers. In 2025 wordt verwacht dat EASA bijgewerkte richtlijnen zal uitbrengen voor de certificatie van AM-processen en -materialen, inclusief specifieke bepalingen voor Al-Li legeringen. Dit zal naar verwachting vereisten omvatten voor procescontrole, materiaaltraceerbaarheid en monitoring tijdens gebruik, wat de toewijding van de organisatie weerspiegelt om hoge veiligheidsnormen te handhaven terwijl innovatie wordt mogelijk gemaakt.

Beide agentschappen erkennen steeds meer het belang van internationale harmonisatie van standaarden. Samenwerkingsinspanningen met organisaties zoals ASTM International en SAE International zijn gaande om op consensus gebaseerde standaarden voor AM van Al-Li legeringen te ontwikkelen. Deze normen zullen naar verwachting belangrijke aspecten zoals poederkwaliteit, procesparameters, mechanische eigendomstests en eisen voor nabewerking aanpakken.

Vooruitkijkend is het regelgevingsperspectief voor Al-Li legering AM optimistisch. Terwijl certificeringspaden duidelijker worden, moeten fabrikanten investeren in rigoureuze procesvalidatie en documentatie om aan de evoluerende vereisten te voldoen. De komende jaren zullen waarschijnlijk de eerste volledig gecertificeerde Al-Li AM-componenten in gebruik worden genomen in commerciële en defensie luchtvaart, wat belangrijke precedentinstellingen zal zijn voor bredere acceptatie. Voortdurende dialoog tussen regelgevers, de industrie en normenorganisaties zal essentieel zijn om ervoor te zorgen dat certificering gelijke tred houdt met technologische vooruitgang en de veilige en effectieve integratie van Al-Li AM in kritische toepassingen ondersteunt.

Toekomstperspectief: Ontwrichtend Potentieel en Strategische Aanbevelingen

Het toekomstperspectief voor aluminium-lithium (Al-Li) legering additive manufacturing (AM) in 2025 en de komende jaren wordt gekenmerkt door zowel ontwrichtend potentieel als strategische imperatieven voor belanghebbenden in de luchtvaart-, auto-industrie en geavanceerde productiesectoren. Al-Li legeringen, gewaardeerd om hun hoge sterkte-gewichtsverhouding en superieure vermoeiingsbestendigheid, worden steeds meer gezien als een sleutelomzetter voor volgende generatie lichtgewicht structuren, met name in luchtvaarttoepassingen.

Recente jaren hebben significante investeringen en technische mijlpalen in de AM van Al-Li legeringen gezien. Grote luchtvaart-OEM’s en materiaalleveranciers ontwikkelen actief eigen Al-Li poeders en procesparameters die zijn afgestemd op poederbedfusie (PBF) en gerichte energiedepositie (DED) systemen. Bijvoorbeeld, Airbus heeft publiekelijk de strategische belangrijkheid van Al-Li legeringen in zijn vliegtuigstructuren benadrukt en onderzoekt AM-routes om het gewicht van componenten en doorlooptijden verder te verlagen. Op dezelfde manier blijft Boeing investeren in additive manufacturing voor kritische structurele onderdelen, waarbij Al-Li legeringen worden gefocust vanwege hun prestatievoordelen.

Aan de materiaalzijde zijn leveranciers zoals Constellium en Arconic bezig met de ontwikkeling van AM-geoptimaliseerde Al-Li poeders, waarbij uitdagingen zoals hot cracking en porositeit worden aangepakt die historisch de printbaarheid van deze legeringen hebben beperkt. Deze bedrijven werken samen met machinemanufacturers en eindgebruikers om legeringschemies en procesvensters te verfijnen, met als doel kwalificatie in waardevolle luchtvaart- en defensietoepassingen.

Het ontwrichtende potentieel van Al-Li legering AM ligt in de mogelijkheid om complexe, topologie-geoptimaliseerde geometrieën te mogelijk te maken die met traditionele subtractieve methoden niet haalbaar zijn. Dit zou kunnen leiden tot substantieel lagere onderdelen, assemblagecomplexiteit en overall gewicht van het vliegtuiglichaam—wat zich vertaalt in verbeterde brandstofefficiëntie en lagere emissies. Naarmate de druk op regelgeving en duurzaamheid toeneemt, wordt verwacht dat de adoptie van AM voor Al-Li componenten versnelt, vooral naarmate de kwalificatiepaden rijpen en gegevens uit de praktijk zich ophopen.

Strategisch gezien wordt bedrijven aangeraden om te investeren in samenwerkend R&D, digitale kwalificatiekaders en integratie van de leveringsketen om vroege voordelen te benutten. Partnerschappen tussen OEM’s, poederleveranciers en AM-machinemanufacturers—zoals die tussen GE Aerospace en toonaangevende poederproducenten—zullen waarschijnlijk toenemen. Verder zullen de opkomst van digitale tweelingen en in-situ monitoringtechnologieën cruciaal zijn voor het waarborgen van kwaliteitsborging en naleving van regelgeving in veiligheidskritische toepassingen.

Samengevat zullen de komende jaren cruciaal zijn voor de industrialisatie van Al-Li legering additive manufacturing. Belanghebbenden die materiaaleconomie, proceskwalificatie en samenwerking binnen het ecosysteem prioriteren, zullen het beste gepositioneerd zijn om te profiteren van het ontwrichtende potentieel van deze technologie terwijl deze overgaat van pilotprojecten naar seriële productie.

Bronnen & Referenties

- Airbus

- Boeing

- Constellium

- AMG Advanced Metallurgical Group

- Kymera International

- NASA

- EOS

- GE

- Arconic

- 3D Systems

- Siemens

- APWORKS

- TRUMPF

- Alcoa

- Blue Origin

- Lockheed Martin

- Tekna

- European Union Aviation Safety Agency