Адитивне виробництво алюмінієво-літієвих сплавів у 2025 році: Вивільнення легковагових інновацій та трансформація авіаційної промисловості та інших галузей. Досліджуйте наступні 5 років проривів, зростання ринку та конкурентних змін.

- Упереджувальний звіт: Прогнози на 2025 рік та основні висновки

- Розмір ринку, темпи зростання та прогнози на 2025–2030 роки

- Технологічний ландшафт: Методи адитивного виробництва для алюмінієво-літієвих сплавів

- Ключові гравці та стратегічні ініціативи (наприклад, Boeing, Airbus, Alcoa) [Джерела: boeing.com, airbus.com, alcoa.com]

- Властивості матеріалів та переваги у виконанні

- Драйвери впровадження: авіація, автомобільна промисловість та нові сектора

- Виклики: друкованість, вартість та обмеження ланцюга постачань

- Останні інновації та тенденції НДР [Джерела: nasa.gov, tms.org]

- Регуляторні стандарти та шляхи сертифікації [Джерела: faa.gov, easa.europa.eu]

- Перспективи на майбутнє: руйнівний потенціал та стратегічні рекомендації

- Джерела та література

Упереджувальний звіт: Прогнози на 2025 рік та основні висновки

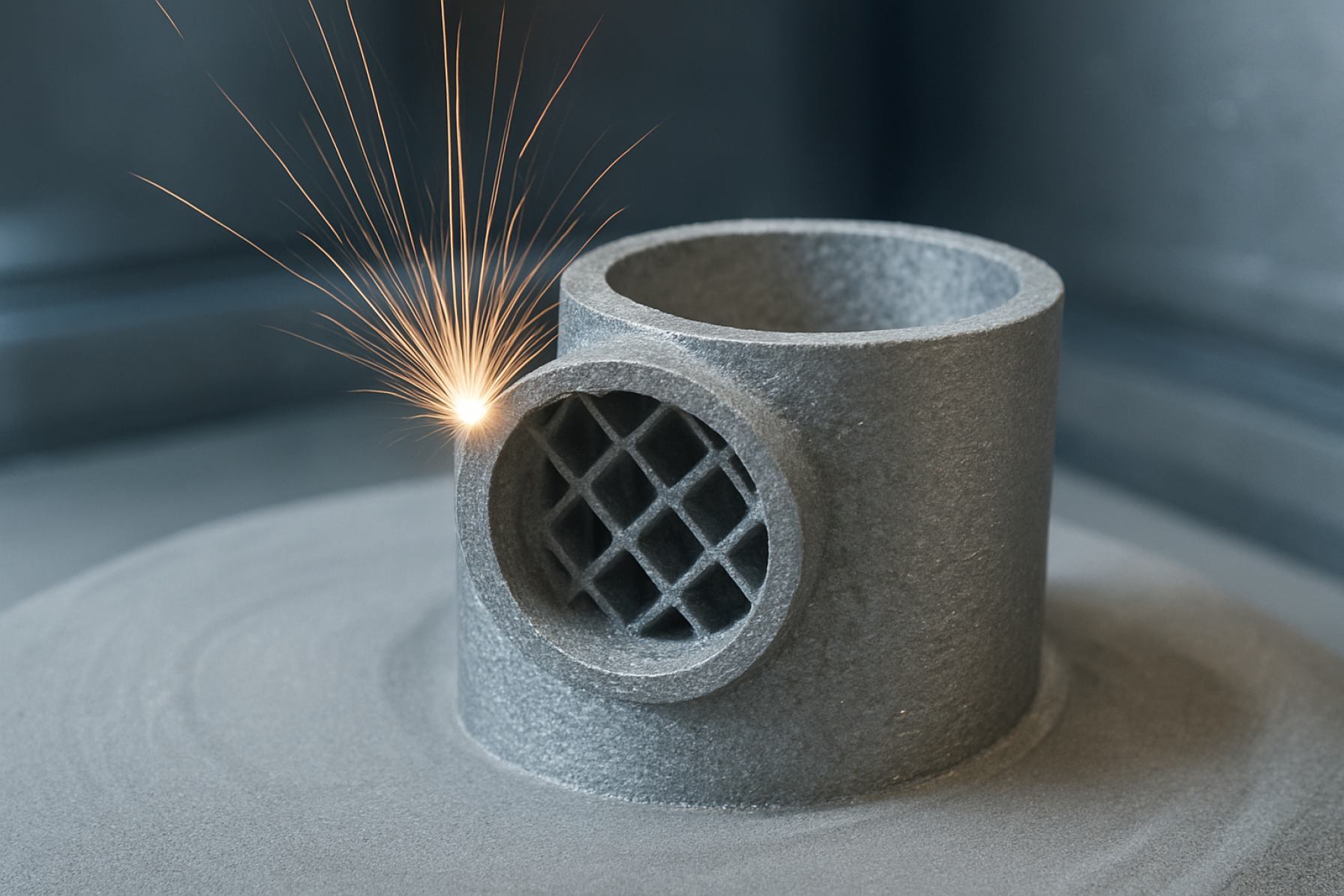

Ландшафт адитивного виробництва алюмінієво-літієвих (Al-Li) сплавів готується до значної еволюції у 2025 році, що зумовлено потребами авіаційного, оборонного і передового транспортного секторів у легковагових, високоміцних рішеннях. Al-Li сплави, які славляться своїм високим відношенням міцності до ваги та втомостійкістю, дедалі частіше адаптуються для технологій адитивного виробництва, таких як селективне лазерне плавлення (SLM) та плавлення електронним променем (EBM). Цей зсув обумовлений необхідністю швидкого прототипування, складних геометрій та ефективності матеріалів у високопродуктивних додатках.

Ключові гравці промисловості активізують свою увагу на Al-Li AM. Airbus продовжує інвестувати в адитивне виробництво для структурних компонентів літаків, зосереджуючи увагу на Al-Li сплавах для подальшого зменшення ваги фюзеляжу та покращення паливної ефективності. Boeing також розвиває свої можливості в галузі адитивного виробництва, досліджуючи Al-Li сплави як для комерційних, так і для оборонних платформ. Ці зусилля підтримуються постачальниками матеріалів, такими як Constellium, провідний виробник передових алюмінієвих та Al-Li сплавів, який співпрацює з виробниками ОЕМ для розробки сировини, оптимізованої для AM.

У 2025 році очікується розширення доступності порошків Al-Li сплавів, спеціально розроблених для AM, з компаніями, такими як AMG Advanced Metallurgical Group та Kymera International, які нарощують виробництво. Ці порошки розроблені для високої текучості та однорідної мікроструктури, вирішуючи попередні проблеми тріщинування та пористості у частинах Al-Li, оброблених AM. SAE International і NASA активно залучені до стандартизації протоколів тестування та шляхів кваліфікації, що, як очікується, пришвидшить сертифікацію критичних для польоту компонентів.

З огляду на майбутнє, в найближчі кілька років Al-Li AM, ймовірно, перейде від прототипування до серійного виробництва, особливо в авіаційній промисловості та системах запуску космічних апаратів. Інтеграція цифрового дизайну, моделювання та моніторингу процесів в режимі реального часу, як очікується, додатково поліпшить якість та повторюваність частин. Стратегічні партнерства між ОЕМ, виробниками порошків і виробниками AM машин— такими як EOS та GE—продовжать сприяти інноваціям у параметрах процесу та методах післяобробки.

У підсумку, 2025 рік стане вирішальним для адитивного виробництва алюмінієво-літієвих сплавів, з розширенням варіантів матеріалів, зрілістю керування процесами та зростаючим впровадженням у критично важливих додатках. Тенденція сектора вказує на ширшу індустріалізацію, підкріплену співпрацею в НДР та активними зусиллями з сертифікації та стандартизації.

Розмір ринку, темпи зростання та прогнози на 2025–2030 роки

Ринок адитивного виробництва алюмінієво-літієвих (Al-Li) сплавів готовий до значного зростання в період з 2025 по 2030 рік, що зумовлено зростаючим попитом авіаційного, оборонного та передового транспортного секторів на легковагові, високоміцні компоненти. Al-Li сплави, які славляться своїм високим відношенням міцності до ваги та корозійною стійкістю, є особливо привабливими для 3D-друку структурних частин в літаках, супутниках та високопродуктивних транспортних засобах.

На 2025 рік впровадження Al-Li сплавів у AM залишається на ранній стадії комерціалізації, з ключовими гравцями, які інвестують у розробку процесів та кваліфікацію. Провідні виробники авіації, такі як Airbus та Boeing, публічно підкреслюють стратегічне значення адитивного виробництва для літаків наступного покоління, з акцентом на Al-Li сплавах завдяки їхньому потенціалу для зменшення ваги. Airbus раніше впроваджував Al-Li сплави в традиційно вироблені частини літаків і активно досліджує AM для подальшої оптимізації дизайну та зниження витрат.

На стороні постачання матеріалів та технологій компанії, такі як Constellium та Arconic, є провідними виробниками передових Al-Li сплавів, які постачають порошки та сировину, адаптовану для адитивних процесів. EOS та 3D Systems розробляють та кваліфікують системи AM, здатні обробляти ці сплави, зосереджуючи увагу на технологіях злиття порошкової постелі та спрямованого енергетичного депонування. Ці компанії співпрацюють з авіаційними ОЕМ для перевірки механічних властивостей та повторюваності частин Al-Li AM, що є критично важливим кроком для ширшого впровадження.

Хоча поточний розмір ринку Al-Li сплавів AM є відносно скромним у порівнянні з традиційним алюмінієвим AM, він очікується на швидке зростання. Джерела в галузі очікують, що компаундна річна темп зростання (CAGR) складе двозначні числа до 2030 року, оскільки бар’єри кваліфікації будуть подолані, а виробництво переходить від прототипування до серійного виробництва. Зростаюча доступність високоякісних Al-Li порошків, поліпшення контролю процесу та прагнення до сталих, легковагових рішень у авіації та космосі є ключовими факторами зростання.

Дивлячись вперед, період з 2025 по 2030 рік, ймовірно, бачить перші сертифіковані, критичні для польоту компоненти Al-Li AM, які вступають у дію, особливо в комерційній та оборонній авіації. Прогноз щодо ринку додатково підкріплюється поточними інвестиціями в НДР з боку постачальників матеріалів та виробників систем AM, а також зростаючим акцентом на цифровому виробництві та стійкості ланцюга постачань. Коли ці тенденції зливаються, адитивне виробництво алюмінієво-літієвих сплавів готове стати основною технологією для високоміцних, чутливих до ваги застосувань.

Технологічний ландшафт: Методи адитивного виробництва для алюмінієво-літієвих сплавів

Технологічний ландшафт адитивного виробництва (AM) алюмінієво-літієвих (Al-Li) сплавів швидко еволюціонує, оскільки авіаційна, оборонна і передова промисловість прагне до легковагових, високоміцних компонентів. На 2025 рік фокус зосереджений на подоланні унікальних викликів, які представляють Al-Li сплави— такі як їхня висока реактивність, тенденція до нагрівальних тріщин і чутливість до параметрів процесу—при використанні переваг AM для складних геометрій і матеріалів.

Найбільш помітними методами AM для Al-Li сплавів є злиття порошкової постелі (PBF), зокрема варіанти на основі лазера (LPBF) та електронного променя (EBM), а також спрямоване енергетичне депонування (DED). LPBF залишається провідною технікою завдяки своїй тонкій роздільній здатності та придатності для створення складних авіаційних частин. Однак, робочий інтервал для Al-Li сплавів є вузьким, що вимагає точного контролю потужності лазера, швидкості сканування та атмосфери для запобігання дефектам. Компанії, такі як EOS та Siemens, активно розробляють параметри процесу та системи моніторингу в режимі реального часу для вирішення цих проблем, при цьому EOS пропонує спеціалізоване управління порошками та замкнені контури управління для реактивних сплавів.

Постачальники матеріалів, такі як 3D Systems та APWORKS, розширюють свої портфелі, включаючи порошки Al-Li сплавів, оптимізовані для AM, з фокусом на розподілі розміру частинок, текучості та мінімальному вмісті кисню. Ці порошки розроблені для високоефективних додатків, зокрема в авіації, де зниження ваги є критично важливим. APWORKS, дочірня компанія Airbus, відзначилася своєю роботою з розробки та кваліфікації порошків Al-Li для серійного виробництва.

Плавлення електронним променем (EBM), яке пропонує GE Additive (через свою марку Arcam), здобуває популярність для більших Al-Li компонентів завдяки своїй здатності обробляти реактивні матеріали у вакуумі, що знижує окислення і тріщини. DED, підтримуване такими компаніями, як TRUMPF, досліджується для ремонту та гібридного виробництва, що дозволяє додавати Al-Li елементи до існуючих частин.

У найближчі роки очікується зростання співпраці між ОЕМ, постачальниками порошків та виробниками систем AM, щоб кваліфікувати Al-Li сплави для критично важливих додатків. Зусилля зі стандартизації, очолювані галузевими організаціями, такими як SAE International, очікуються з прискоренням, зосереджуючи увагу на матеріальних специфікаціях, кваліфікації процесу та сертифікації частин. Оптимістичний прогноз: коли контроль процесу та якість матеріалів покращаться, Al-Li AM готовий перейти від прототипування до серійного виробництва, особливо в авіаційній та оборонній промисловості, де зменшення ваги безпосередньо впливає на продуктивність та витрати.

Ключові гравці та стратегічні ініціативи (наприклад, Boeing, Airbus, Alcoa) [Джерела: boeing.com, airbus.com, alcoa.com]

Ландшафт адитивного виробництва алюмінієво-літієвих (Al-Li) сплавів формується невеликою групою авіаційних гігантів та виробників передових матеріалів, кожен з яких використовує свій досвід для стимулювання інновацій та впровадження в цьому секторі. На 2025 рік стратегічна увага зосереджена на кваліфікації Al-Li сплавів для критичних авіаційних застосувань, масштабуванні виробництва та інтеграції AM у основні виробничі потоки.

Boeing залишається на передньому краї AM алюмінієво-літієвих сплавів, спираючись на свою спадщину в розробці легковагових конструкцій для комерційних і оборонних літаків. Компанія інвестує в партнерства в галузі досліджень та внутрішньої розробки для кваліфікації Al-Li сплавів для процесів злиття порошкової постелі та спрямованого енергетичного депонування. Ініціативи Boeing спрямовані на зменшення ваги компонентів, покращення паливної ефективності та можливість створення складніших геометрій, які важко досягнути традиційними методами виробництва. Триваюча співпраця компанії з провідними постачальниками обладнання AM та виробниками матеріалів, як очікується, пришвидшить сертифікацію частин Al-Li AM для літакових платформ наступного покоління в найближчі роки (Boeing).

Airbus також активно розвиває використання Al-Li сплавів в адитивному виробництві, особливо у контексті сталого розвитку та життєвого циклу. Airbus анонсувала кілька пілотних проектів та демонстраційних компонентів з використанням Al-Li сплавів, намагаючись охопити як структурні, так і неструктурні застосування. Стратегічні ініціативи компанії включають партнерство з виробниками порошків та постачальниками технологій AM для оптимізації складу сплавів з метою покращення друкованості та механічних характеристик. Дорожня карта Airbus на 2025 рік та подальший час включає збільшення використання частин Al-Li AM у комерційних літаках, з акцентом на зниження відходів матеріалів та підтримку цілей циркулярної економіки (Airbus).

На боці постачання матеріалів, Alcoa (тепер працює як Howmet Aerospace та Arconic після корпоративної реорганізації) є ключовим гравцем у розробці та комерціалізації порошків Al-Li, призначених для адитивного виробництва. Досвід компанії у дизайні сплавів та виробництві порошків є критично важливим для забезпечення стабільності та якості, необхідних для авіаційних компонентів. Стратегічні ініціативи Alcoa включають розширення свого портфоліо порошків для AM, співпрацю з ОЕМ у рамках програм кваліфікації та інвестиції в оптимізацію процесів для забезпечення економічно вигідного масштабного виробництва частин Al-Li AM (Alcoa).

Дивлячись вперед, наступні кілька років можуть принести більш тісну співпрацю між ОЕМ, постачальниками матеріалів та розробниками технологій AM. Акцент буде зроблено на прискорення кваліфікації компонентів Al-Li AM, розширення діапазону друкованих сплавів та інтеграцію цифрових виробничих потоків. Ці зусилля готові відкривати нові можливості дизайну та закріпити Al-Li сплави як основну складову передового авіаційного виробництва.

Властивості матеріалів та переваги у виконанні

Алюмінієво-літієві (Al-Li) сплави стали трансформаційним класом матеріалів в адитивному виробництві (AM), особливо для авіаційних та високопродуктивних інженерних застосувань. Унікальне поєднання низької щільності, високої специфічної міцності та покращеної втомостійкості та корозійної стійкості робить Al-Li сплави надзвичайно привабливими для легковагових конструкцій. У 2025 році інтеграція Al-Li сплавів у процеси AM прискорюється, завдяки як постачальникам матеріалів, так і кінцевим споживачам, які прагнуть використовувати ці переваги у виконанні.

Останній розвиток зосереджено на оптимізації характеристик порошків та параметрів процесу для вирішення проблем друку Al-Li сплавів, таких як нагрівальні тріщини та окислення. Компанії, такі як Constellium та Arconic—обидві визнані лідери у галузі передових алюмінієвих сплавів—розширили свої дослідження та постачання порошків Al-Li, специфічних для лазерного плавлення порошкової постелі (LPBF) та спрямованого енергетичного депонування (DED). Ці порошки розроблені для високої текучості, контролю розподілу розміру часток і мінімального вмісту оксиду, що є критично важливими для досягнення щільних, бездефектних частин.

Дані властивостей матеріалів з 2024 року та початку 2025 року свідчать про те, що адитивно виготовлені Al-Li сплави можуть досягати до 10% нижчої щільності та на 15% вищої специфічної жорсткості у порівнянні з традиційними Al-Cu або Al-Mg сплавами, зберігаючи при цьому порівнянну або навіть кращу втомостійкість. Наприклад, авіаційні Al-Li сплави, такі як 2195 та 2050, при обробці через AM продемонстрували межі текучості понад 400 МПа та подовження вище 8%, що конкурує зі штампованими аналогами. Ці властивості особливо цінні для авіаційних конструкцій, де кожен відсоток зменшення ваги призводить до значних економій пального та збільшення вантажопідйомності.

Ще однією ключовою перевагою є можливість виготовлення складних, топологічно оптимізованих геометрій, які неможливо реалізувати традиційним виробництвом. Це дозволяє досягати подальшого зменшення ваги та покращення продуктивності, як видно на прикладах прототипів, розроблених Airbus та Boeing у співпраці з постачальниками матеріалів. Обидві компанії офіційно зобов’язалися розширити використання Al-Li сплавів AM у літаках наступного покоління та космічних системах, вказуючи на покращені коефіцієнти «купити-до-літати» та знижені терміни виготовлення.

Дивлячись вперед на найближчі роки, очікується, що триваючі дослідження ще більше покращать друкованість та післяобробку Al-Li сплавів, включаючи розвиток нових хімічних складів сплавів та протоколів термічної обробки. Галузеві організації, такі як SAE International, активно працюють над стандартизацією специфікацій матеріалів та процедур кваліфікації для AM Al-Li сплавів, що пришвидшить їхнє широке впровадження в авіаційній, оборонній та автомобільній сферах. Коли ці стандарти зріють і ланцюги постачань ростуть, переваги у виконанні адитивного виробництва Al-Li сплавів готові стати основною складовою виробництва легковагових, високоміцних компонентів.

Драйвери впровадження: авіація, автомобільна промисловість та нові сектора

Впровадження алюмінієво-літієвих (Al-Li) сплавів у адитивному виробництві (AM) прискорюється у 2025 році, що зумовлено авіаційною, автомобільною та новими секторами, які шукають легковагові, високопродуктивні компоненти. Al-Li сплави цінуються за їхнє високе співвідношення міцності до ваги, корозійну стійкість та втомостійкість, що робить їх надзвичайно привабливими для галузей, де зменшення ваги безпосередньо впливає на економію пального та зниження викидів.

У авіації прагнення до літаків і космічних апаратів наступного покоління є основним драйвером. Провідні ОЕМ та постачальники активно досліджують Al-Li AM для виготовлення складних, топологічно оптимізованих структур, які важко або неможливо виготовити традиційними методами. Наприклад, Airbus публічно зобов’язалася розширити використання адитивного виробництва для структурних компонентів, при цьому Al-Li сплави є одна зі складових через їхнє вже встановлене використання в передових фюзеляжах. Аналогічно, Boeing продовжує інвестувати в AM для як комерційних, так і оборонних додатків, з Al-Li сплавами на етапі оцінки для критичних навантажувальних частин.

Автомобільний сектор також активно зацікавлений, особливо серед виробників високопродуктивних і електричних автомобілів. Необхідність зменшити вагу акумулятора та покращити.Range автомобіля підштовхує автовиробників до впровадження легших матеріалів. Компанії, такі як BMW Group та Tesla, відомі своєю ранньою адаптацією технологій AM і активно досліджують Al-Li сплави для шасі та структурних застосувань. Можливість швидкого прототипування та виробництва індивідуальних, легковагових частин є особливо цінною у автоспорті та сегментах розкоші, де вигоди в продуктивності тісно пов’язані з інноваціями в матеріалах.

Нові сектори, включаючи постачальників запусків космічних апаратів та виробників передових БПЛА, також є значними учасниками. Космічна індустрія, очолювана такими компаніями, як SpaceX та Blue Origin, використовує Al-Li AM для структур ракет та паливних баків, де кожен зекономлений кілограм може знизити вартість запуску. Оборонний сектор, представлений такими організаціями, як Lockheed Martin, досліджує Al-Li AM для легковагових, високоміцних компонентів у платформах наступного покоління.

У найближчому майбутньому прогнози впровадження Al-Li сплавів AM є обнадійливими. Оскільки постачальники порошків, такі як Advanced Metal Powder Federation, та виробники машин, такі як EOS та GE, продовжують вдосконалювати параметри процесу та якість матеріалів, бар’єри для широкомасштабної індустріалізації, як очікується, зменшаться. Злиття цифрового дизайну, передового моделювання та AM готове відкрити нові застосування в різних секторах, при цьому Al-Li сплави є на передовій стратегій зменшення ваги як у 2025 році, так і в подальші роки.

Виклики: друкованість, вартість та обмеження ланцюга постачань

Алюмінієво-літієві (Al-Li) сплави надзвичайно цінуються в авіаційній та передовій інженерії за їхнє виняткове співвідношення міцності до ваги та корозійну стійкість. Однак їх впровадження у адитивному виробництві (AM) стикається з суттєвими викликами у 2025 році та найближчому майбутньому, особливо з точки зору друкованості, вартості та обмежень ланцюга постачань.

Друкованість залишається основною технічною перешкодою. Al-Li сплави відомі своїми труднощами у обробці через плавлення порошкової постелі та спрямоване енергетичне депонування через свою високу реактивність, схильність до нагрівальних тріщин та чутливість до параметрів процесу. Низька щільність і висока летючість літію ускладнюють виробництво порошку та його обробку, часто призводячи до непостійної якості порошку та підвищеного ризику забруднення. В провідних виробників AM-систем, таких як EOS та 3D Systems, були досягнуті успіхи в оптимізації параметрів процесу для алюмінієвих сплавів, але комерційні рішення для Al-Li залишаються обмеженими. Триває дослідницька співпраця з авіаційними ОЕМ і постачальниками порошків для розробки спеціалізованих параметрів процесу та методів післяобробки, але широкомасштабна індустріалізація не очікується до 2027 року.

Вартість є ще одним суттєвим бар’єром. Літій є критичним і відносно рідкісним елементом, ціни на який підлягають коливанням через попит з боку сектора акумуляторів. Виробництво високоякісних порошків Al-Li, придатних для AM, є дорожчим, ніж традиційні алюмінієві сплави, що зумовлено необхідністю інертного газового процесу, суворим контролем якості та спеціалізованими умовами зберігання для запобігання окисленню. Компанії, такі як Advanced Metal Powder Fabrication та Tekna, інвестують у масштабоване виробництво порошків, але на 2025 рік порошки Al-Li залишаються нішевими та мають високу ціну. Цей фактор вартості обмежує впровадження лише для високоцінних застосувань, переважно в авіації та обороні.

Обмеження ланцюга постачань ще більше ускладнюють ситуацію. Постачання літію контролює невелика кількість видобувних і хімічних компаній, а більшість літію йде на виробництво акумуляторів для електромобілів і накопичувачів енергії. Це створює конкуренцію за сировину та потенційні затримки для сектора AM. Крім того, кількість кваліфікованих постачальників порошків Al-Li AM є обмеженою, при цьому лише кілька компаній— такі як APWORKS та Tekna—пропонують виробництво на комерційному рівні. Вимоги до сертифікації та прослідковування в авіації додають ще більше складності, уповільнюючи кваліфікацію нових постачальників та матеріалів.

У найближчому майбутньому галузь інвестує у НДР, щоб вирішити ці проблеми, зосередивши увагу на дизайні сплавів, оптимізації процесів та переробці відходів Al-Li. Однак, до тих пір, поки не буде досягнуто проривів у виробництві порошків та стійкості ланцюга постачань, широкомасштабне впровадження Al-Li сплавів у адитивному виробництві залишиться обмеженим до спеціалізованих, високо продуктивних застосувань.

Останні інновації та тенденції НДР [Джерела: nasa.gov, tms.org]

Алюмінієво-літієві (Al-Li) сплави вже давно цінуються в авіації та високопродуктивній інженерії за їхнє виняткове співвідношення міцності до ваги та корозійну стійкість. У 2025 році адитивне виробництво (AM) Al-Li сплавів переживає сплеск досліджень та інновацій, зумовлений потребою в легших, більш ефективних структурах у космосі, авіації та передових транспортних секторах. Останні НДР зосереджені на подоланні унікальних викликів, які становлять Al-Li сплави в AM, таких як нагрівальні тріщини, летючість літію та досягнення консистентної мікроструктури й механічних властивостей.

Основним напрямом інновацій є розробка нових складів порошків та параметрів процесу, спеціально адаптованих для технік лазерного плавлення порошкової постелі (LPBF) та спрямованого енергетичного депонування (DED). Дослідники з NASA повідомили про успіхи у оптимізації параметрів друку для мінімізації пористості та тріщин у Al-Li частинах, що дозволяє виробляти складні геометрії, які раніше були недоступні для традиційного виробництва. Робота NASA також досліджує інтеграцію моніторингу в реальному часі та зворотного контролю для забезпечення якості та повторюваності критичних авіаційних компонентів.

Товариство мінералів, металів і матеріалів (TMS) підкреслило спільні проекти між промисловістю та академією, спрямовані на розуміння взаємозв’язку між змінними процесу AM та результатуючою мікроструктурою Al-Li сплавів. Ці зусилля призводять до розробки предсказувальних моделей, які можуть керувати дизайном сплаву та оптимізацією процесу, пришвидшуючи кваліфікацію Al-Li частин AM для польових застосувань.

На промисловому фронті основні авіаційні виробники й постачальники матеріалів інвестують у власні порошки Al-Li сплаву та рішення для AM процесів. Такі компанії, як Airbus та Boeing, активно досліджують використання компонентів Al-Li AM у структурах літаків наступного покоління, прагнучи зменшити вагу та підвищити паливну ефективність. Виробники порошків, такі як AMETEK Specialty Metal Products, нарощують виробництво високопурифікованих порошків Al-Li з контрольованими розмірами частинок, які критично важливі для стабільної роботи AM.

Дивлячись вперед, прогноз для адитивного виробництва алюмінієво-літієвих сплавів виглядає багатообіцяючим. Поточні НДР очікується, що призведуть до нових формул сплавів, спеціально розроблених для AM, зі збагаченими характеристиками друкованості та післяобробки. Наступні кілька років, ймовірно, стануть свідками перших сертифікованих частин Al-Li AM, які вступають у дію в авіаційній та оборонній промисловості, підтримуваних надійними системами кваліфікації та цифровими двійниками для управління життєвим циклом. Коли технологія зріє, очікується ширше впровадження в автомобільному та енергетичному секторах, що сприятиме подальшим інноваціям та розвитку ланцюга постачань.

Регуляторні стандарти та шляхи сертифікації [Джерела: faa.gov, easa.europa.eu]

Регуляторний ландшафт для адитивного виробництва алюмінієво-літієвих (Al-Li) сплавів швидко еволюціонує, оскільки авіаційна та інші високопродуктивні сектори прагнуть використати унікальні властивості матеріалу— такі як високе співвідношення міцності до ваги та корозійна стійкість—через просунуті виробничі техніки. У 2025 році як Федеральна авіаційна адміністрація (FAA), так і Європейська агентства з авіаційної безпеки (EASA) активно оновлюють та уточнюють шляхи сертифікації, щоб вирішити зокрема завдання та можливості, які представляє AM Al-Li сплавів.

FAA продовжує розширювати свої рекомендації для адитивного виробництва, спираючись на раніше опубліковані керівні матеріали та політичні заяви. У 2025 році очікується, що агентство ще більше роз’яснить вимоги до кваліфікації процесів, валідації властивостей матеріалів та сертифікації частин для Al-Li сплавів, виготовлених за допомогою AM. Це включатиме акцент на забезпечення повторюваності, простежуваності та надійних методів неруйнівної оцінки (NDE), що є критично важливими для авіаційних компонентів, критичних для безпеки. FAA також активно співпрацює з учасниками ринку та організаціями зі стандартів для гармонізації вимог і полегшення впровадження частин AM у комерційній авіації.

Подібно, EASA розвиває свою регуляторну базу для AM, зокрема вказуючи на металічні матеріали, такі як Al-Li сплави. Підхід EASA акцентує увагу на оцінці ризиків, вимагаючи від виробників продемонструвати еквівалентність або перевагу серійно вироблених частин AM у порівнянні з традиційними аналогами. У 2025 році EASA, ймовірно, випустить оновлені рекомендації щодо сертифікації процесів та матеріалів AM, включаючи специфічні положення для Al-Li сплавів. Напевно, це включатиме вимоги до контролю процесу, простежуваності матеріалів та моніторингу в процесі експлуатації, що відображає відданість агентства підтриманню високих стандартів безпеки при забезпеченні інновацій.

Обидва агентства все більше визнають важливість міжнародної гармонізації стандартів. Спільні зусилля з організаціями, такими як ASTM International та SAE International, тривають для розробки консенсусних стандартів для AM Al-Li сплавів. Ці стандарти, як очікується, вирішать ключові аспекти, такі як якість порошків, параметри процесу, випробування механічних властивостей та вимоги до післяобробки.

Дивлячись в майбутнє, регуляторний прогноз для Al-Li AM є помірно оптимістичним. Хоча шляхи сертифікації стають зрозумілішими, виробникам слід інвестувати в ретельну валідацію процесу та документацію, щоб відповідати змінюваним вимогам. Наступні кілька років, ймовірно, стануть свідками перших повністю сертифікованих компонентів Al-Li AM, які вступають у дію в комерційній та оборонній авіації, встановлюючи важливі прецеденти для широкомасштабного впровадження. Продовження діалогу між регуляторами, індустрією та органами зі стандартів буде критично важливим, щоб гарантувати, що сертифікація тримається в ногу з технологічними досягненнями, підтримуючи безпечну та ефективну інтеграцію Al-Li AM у критично важливі застосування.

Перспективи на майбутнє: руйнівний потенціал та стратегічні рекомендації

Прогноз для алюмінієво-літієвих (Al-Li) сплавів у адитивному виробництві (AM) у 2025 році та в наступні роки позначений як руйнівним потенціалом, так і стратегічними імперативами для учасників з авіаційної, автомобільної та передової промисловості. Al-Li сплави, які цінуються за їх високе співвідношення міцності до ваги та відмінну втомостійкість, дедалі більше визнаються ключовим елементом для легковагових конструкцій наступного покоління, особливо для авіаційних застосувань.

Останні роки стали свідками значних інвестицій та технічних досягнень у AM Al-Li сплавів. Провідні виробники авіації та постачальники матеріалів активно розробляють власні порошки Al-Li та параметри процесу, адаптовані для злиття порошкової постелі (PBF) та спрямованого енергетичного депонування (DED). Наприклад, Airbus публічно підкреслює стратегічне значення Al-Li сплавів у конструкціях своїх літаків і досліджує AM-методи для подальшого зменшення ваги компонентів та термінів виготовлення. Аналогічно, Boeing продовжує інвестувати в адитивне виробництво для критично важливих структурних частин, з акцентом на Al-Li сплави через їх переваги в продуктивності.

На стороні матеріалів постачальники, такі як Constellium та Arconic, просунулися у розробці порошків Al-Li, оптимізованих для AM, вирішуючи такі проблеми, як нагрівальні тріщини та пористість, які історично обмежували їхню друкованість. Ці компанії співпрацюють з виробниками машин та кінцевими споживачами, щоб уточнити хімічні склади сплаву та параметри процесу з метою кваліфікації для високоцінних авіаційних і оборонних додатків.

Руйнівним потенціалом AM Al-Li сплавів є їхня здатність дозволяти складні геометрії, оптимізовані топології, які неможливо реалізувати традиційними методами. Це може призвести до значного зменшення кількості частин, складності збору та загальної ваги фюзеляжу, що призводить до підвищення паливної ефективності та зменшення викидів. Оскільки регуляторні та екологічні вимоги зростають, впровадження AM для компонентів Al-Li, ймовірно, прискориться, особливо коли шляхи кваліфікації зріють, а дані з експлуатації накопичуються.

З стратегічної точки зору, компанії повинні інвестувати в спільні НДР, цифрові обриси кваліфікації та інтеграцію ланцюга постачань, щоб отримати переваги ранніх учасників. Партнерства між ОЕМ, постачальниками порошків та виробниками AM машин— такі, як ті, що спостерігаються між GE Aerospace та провідними виробниками порошків—ймовірно, зростатимуть. Крім того, виникнення цифрових двійників і технологій моніторингу в реальному часі будуть критично важливими для забезпечення контролю якості та дотримання регулюючих норм у критично важливих застосуваннях.

У підсумку, найближчі кілька років стануть вирішальними для індустріалізації адитивного виробництва алюмінієво-літієвих сплавів. Учасники, які пріоритетизують інновації в матеріалах, кваліфікацію процесів та співпрацю в екосистемі, займатимуть найкращу позицію для використання руйнівного потенціалу цієї технології, коли вона переходить від пілотних проектів до серійного виробництва.

Джерела та література

- Airbus

- Boeing

- Constellium

- AMG Advanced Metallurgical Group

- Kymera International

- NASA

- EOS

- GE

- Arconic

- 3D Systems

- Siemens

- APWORKS

- TRUMPF

- Alcoa

- Blue Origin

- Lockheed Martin

- Tekna

- Європейська агентства з авіаційної безпеки